Mantenimiento predictivo: Evitar tiempos de inactividad gracias al mantenimiento inteligente

Almacenamiento, transporte, preparación de pedidos: En los procesos logísticos complejos, todos los componentes tienen que interactuar a la perfección. ¿Qué ocurre si falla uno de los componentes? Hay que darse prisa. Restablecer el flujo de mercancías requiere una intervención imprevista del servicio técnico. Esto genera costes, que aumentan con cada minuto de inactividad.

Existe una opción para evitarlo: mantenimiento predictivo

¿Qué es el mantenimiento predictivo?

El mantenimiento predictivo es un método para predecir las necesidades de mantenimiento de una máquina. Para ello, se recopilan datos de funcionamiento en tiempo real y se analizan utilizando información adicional y algoritmos inteligentes. La detección de anomalías ayuda a detectar el desgaste y los fallos inminentes en una fase temprana y a planificar las tareas de mantenimiento con antelación, antes de que surjan los problemas.

Estrategias de mantenimiento comparadas

El mantenimiento predictivo es un enfoque proactivo cuyo objetivo es llevar a cabo el mantenimiento y las reparaciones lo antes posible, pero sólo cuando son realmente necesarias. En este sentido, el mantenimiento predictivo difiere de otros tipos de mantenimiento:

Mantenimiento reactivo

Los trabajos de mantenimiento y reparación sólo se llevan a cabo cuando se producen fallos o cuando

el desgaste está muy avanzado.Mantenimiento preventivo

Las inspecciones y los trabajos de mantenimiento se realizan a intervalos regulares, independientemente

independientemente del estado real del sistema.Mantenimiento basado en la condición

El mantenimiento basado en la condición también es reactivo, pero se basa en los datos de la máquina.

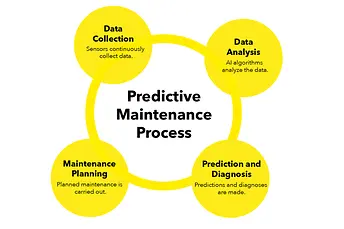

El mantenimiento se lleva a cabo en cuanto se alcanzan los valores umbral.Los 5 pasos del mantenimiento predictivo

El mantenimiento predictivo facilita las predicciones basadas en datos sobre el estado de un sistema y permite planificar las medidas de mantenimiento en consecuencia. ¿De dónde se obtiene esta información? ¿Cómo se determina el momento óptimo para el mantenimiento? ¿Cuáles son los requisitos técnicos?

Paso 1: Recogida de datos

En el primer paso, los datos de funcionamiento se registran mediante sensores en las máquinas y se traspasan través de una conexión IoT.

Para ello, SSI SCHAEFER utiliza la «Nano Box», un IPC estándar de Siemens para recopilar datos en tiempo real y son transferirdos al sistema informático de gestión al Centro de mantenimiento WAMAS

Paso 2: Análisis de los datos

Los datos recopilados se combinan con otra información relevante. La palabra clave: Big Data. Además del historial de mantenimiento individual disponible en el Centro de mantenimiento WAMAS, SSI SCHAEFER también utiliza datos globales de máquinas. Sobre esta base, algoritmos especiales de análisis de datos y tecnologías de aprendizaje automático pueden reconocer patrones y anomalías.

Paso 3: Diagnóstico predictivo

Se utilizan métodos y modelos estadísticos para crear diagnósticos predictivos del estado futuro de las máquinas y los componentes a partir de los resultados del análisis. También se utiliza la inteligencia artificial. El sistema aprende constantemente de los nuevos datos y ofrece predicciones cada vez más precisas.

Paso 4: Planificación del mantenimiento

Las previsiones creadas proporcionan información sobre el momento ideal y el tipo de trabajo de mantenimiento necesario. Esto permite planificar los trabajos de mantenimiento con antelación para poder pedir las piezas de repuesto a tiempo y evitar los tiempos de inactividad.

Paso 5: Procedimiento de mantenimiento

Los trabajos de mantenimiento pueden llevarse a cabo de forma especialmente eficiente sobre la base de una planificación previa: por ejemplo, durante las horas de menor actividad y con un gasto de material y personal adaptado a las necesidades.

¿Por qué es rentable el mantenimiento predictivo?

El mantenimiento predictivo proporciona a las empresas seguridad en la planificación, reduce el esfuerzo de mantenimiento y garantiza flujos de materiales fluidos. La estrategia de mantenimiento basada en datos y apoyada en IA puede aumentar la productividad y la eficiencia de todo un sistema, y ahorrar costes significativos.

Reducir las operaciones de mantenimiento no planificadas es una de las mayores ventajas de nuestra solución de mantenimiento predictivo. Esto ayuda a evitar costosos tiempos de inactividad y permite utilizar los recursos de forma especialmente eficiente.

El mantenimiento predictivo no sólo aumenta la disponibilidad, sino que también ayuda a prolongar la vida útil de las máquinas y los sistemas. El análisis de datos ayuda a identificar los problemas en una fase temprana, antes de que se produzcan daños importantes. El desgaste también puede minimizarse mediante un mantenimiento orientado a la demanda. Así se protegen las inversiones a largo plazo y se mejora la sostenibilidad de la planta.

¿Tiene también desventajas el mantenimiento predictivo?

La implantación con éxito del mantenimiento predictivo también conlleva algunos retos. Después de crear la infraestructura necesaria para la comunicación de los sistemas de IA, la selección y aplicación de plataformas de análisis y modelos de IA adecuados requieren conocimientos especializados. La calidad de los datos también es crucial: la falta de información puede dar lugar a predicciones inexactas y decisiones de mantenimiento incorrectas.

La mejor solución para el mantenimiento predictivo

¿Podría ser el mantenimiento predictivo demasiado complejo, especialmente para las pequeñas y medianas empresas? No, si tienes un socio adecuado a tu lado. SSI SCHAEFER ofrece soluciones de mantenimiento predictivo a medida de un único proveedor. Con tecnologías de vanguardia y el apoyo personal de expertos, podrás beneficiarte de todas las ventajas del mantenimiento predictivo.

Sobre el autor

Stefan Unterberger cuenta con más de diez años de experiencia en gestión de proyectos y más de cuatro años de experiencia estratégica: En SSI SCHAEFER, fue responsable de proyectos de TI, de la Oficina Global de Gestión de Proyectos y de Estrategia y Transformación Empresarial. Stefan Unterberger se ha centrado en esta experiencia desde enero de 2024 en su puesto de Director de Productos e Innovación, donde está impulsando el desarrollo de la solución única de mantenimiento predictivo.