Prediktivt underhåll: Förebygg driftstopp med smart underhåll

Lagring, transport och orderplock: I komplexa logistikprocesser måste alla komponenter samarbeta perfekt. Vad händer om en av komponenterna fallerar? Skynda! Att återställa ett smidigt flöde av varor kräver en oplanerad serviceinsats. Detta medför kostnader – och de ökar för varje minut av ett driftstopp.

Det finns ett sätt att undvika detta: prediktivt underhåll.

Vad är prediktivt underhåll?

Prediktivt underhåll är en metod för att förutsäga ett maskins underhållsbehov. För detta syfte samlas driftsdata in i realtid och analyseras med hjälp av ytterligare information och intelligenta algoritmer. Genom att upptäcka avvikelser i ett tidigt skede kan slitage och kommande fel identifieras, vilket gör det möjligt att planera underhåll i förväg innan problemen uppstår.

Jämförelse av underhållsstrategier

Prediktivt underhåll är en proaktiv strategi som syftar till att utföra underhåll och reparationer så tidigt som möjligt – men endast när det verkligen behövs. På detta sätt skiljer sig prediktivt underhåll från andra underhållstyper:

Reaktivt underhåll

Underhåll och reparationsarbete utförs endast när fel uppstår eller när slitage har kommit långt.

Förebyggande underhåll

Inspektioner och underhållsarbete utförs med jämna mellanrum, oavsett systemets aktuella skick.

Tillståndsbaserat underhåll

Tillståndsbaserat underhåll är också reaktivt, men baserat på maskindata. Underhåll utförs så snart tröskelvärden har nåtts.

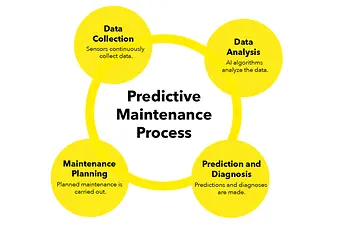

5 steg för prediktivt underhåll

Prediktivt underhåll gör det möjligt att baserat på data förutse ett systems tillstånd och planera underhållsåtgärder därefter. Men var får ni denna information från? Hur bestämmer ni den optimala tiden för underhåll? Vad är de tekniska kraven?

Steg 1: Datainsamling

I det första steget registreras data med hjälp av sensorer på maskinerna och lagras i en databas via en IoT-anslutning. För detta syfte använder SSI SCHÄFER "Nano Box", en standard-IPC från Siemens, för att samla in realtidsdata på styrnivå och överföra den till underhållshanteringssystemet, WAMAS Maintenance Center.

Steg 2: Dataanalys

De insamlade data kombineras sedan med annan relevant information. Nyckelord: Big Data. Förutom den individuella underhållshistoriken som finns tillgänglig i WAMAS Maintenance Center, använder SSI SCHÄFER även global maskindata. På denna grund kan speciella dataanalysalgoritmer och maskininlärningsteknologier känna igen mönster och avvikelser.

Steg 3: Prediktiv diagnos

Statistiska metoder och modeller används för att skapa prediktiva diagnoser av framtida tillstånd för maskiner och komponenter baserat på analysresultaten. Artificiell intelligens används också. Systemet lär sig kontinuerligt från nya data och levererar allt mer precisa förutsägelser.

Steg 4: Underhållsplanering

De skapade prognoserna ger information om den ideala tidpunkten och typen av underhållsarbete som krävs. Detta gör det möjligt att planera underhåll i förväg så att reservdelar kan beställas i god tid och driftstopp kan undvikas.

Steg 5: Underhållsprocedur

Underhållsarbete kan genomföras särskilt effektivt baserat på tidigare planering – till exempel under perioder med låg belastning och med material- och personalresurser anpassade efter behov.

Varför lönar sig prediktivt underhåll?

Prediktivt underhåll ger företag planeringssäkerhet, minskar underhållsinsatsen och säkerställer smidiga materialflöden. Den datadrivna och AI-stödda underhållsstrategin kan öka produktiviteten och effektiviteten i hela systemet – och spara avsevärda kostnader.

Att minska oplanerade underhållsåtgärder är en av de största fördelarna med vår lösning för prediktivt underhåll. Detta hjälper till att undvika kostsamma driftstopp och gör det möjligt att använda resurser på ett särskilt effektivt sätt.

Prediktivt underhåll ökar inte bara tillgängligheten, utan hjälper också till att förlänga maskinernas och systemens livslängd. Dataanalys hjälper till att identifiera problem i ett tidigt skede innan allvarliga skador inträffar. Slitage kan också minimeras genom behovsanpassat underhåll. Långsiktiga investeringar skyddas därmed och anläggningens hållbarhet förbättras.

Har prediktivt underhåll också några nackdelar?

Den framgångsrika implementeringen av prediktivt underhåll medför också vissa utmaningar. Efter att ha skapat den nödvändiga infrastrukturen för kommunikationen mellan AI-systemen kräver valet och tillämpningen av lämpliga analysplattformar och AI-modeller specialiserad expertkunskap. Datakvaliteten är också avgörande – brist på information kan leda till felaktiga förutsägelser och felaktiga underhållsbeslut.

Den bästa lösningen för prediktivt underhåll

Kan prediktivt underhåll vara för komplext, särskilt för små och medelstora företag? Inte om ni har en lämplig partner vid din sida. SSI SCHÄFER erbjuder skräddarsydda lösningar för prediktivt underhåll från en enda källa. Med modern teknologi och personlig support från experter kan du dra nytta av alla fördelar med prediktivt underhåll

Om författaren

Stefan Unterberger har över tio års erfarenhet inom projektledning och mer än fyra års strategisk expertis: På SSI SCHAEFER har han tidigare haft ansvar för IT-projekt, Global Project Management Office samt Strategy & Business Transformation. Sedan januari 2024 har Stefan Unterberger fokuserat på denna expertis i sin roll som Manager för Products & Innovation, där han driver utvecklingen av den unika lösningen för prediktivt underhåll.