Prædiktiv vedligeholdelse: Undgå nedetid med intelligent vedligeholdelse

Lagring, transport og plukning: I komplekse logistikprocesser skal alle komponenter arbejde perfekt sammen. Men hvad sker der, hvis én af komponenterne svigter? Så haster det! For at genetablere et gnidningsfrit vareflow kræves der en uplanlagt serviceindsats – og det koster. Hver minut i driftstop betyder stigende omkostninger.

Men der findes en løsning til at undgå dette: predictive maintenance.

Hvad er prædiktiv vedligeholdelse?

Prædiktiv vedligeholdelse er en metode til at forudsige, hvornår en maskine har brug for vedligeholdelse. Til dette formål indsamles driftsdata i realtid og analyseres sammen med supplerende informationer og intelligente algoritmer. Ved hjælp af anomaly detection kan slid og potentielle fejl opdages på et tidligt stadie – og vedligeholdelsesarbejde kan planlægges i god tid, før problemerne opstår.

Vedligeholdelsesstrategier sammenlignet

Prædiktiv vedligeholdelse er en proaktiv tilgang, hvor formålet er at udføre vedligeholdelse og reparationer så tidligt som muligt – men kun når det reelt er nødvendigt. I den henseende adskiller prædiktiv vedligeholdelse sig fra andre typer:

Reaktiv vedligeholdelse

Vedligeholdelse og reparation udføres først, når fejl opstår, eller når slitagen er fremskreden.

Forebyggende vedligeholdelse

Inspektioner og vedligeholdelse udføres med faste intervaller, uanset det faktiske systemstatus.

Tilstandsbaseret vedligeholdelse

Tilstandsbaseret vedligeholdelse er også reaktiv, men baseret på maskindata. Vedligeholdelse udføres, så snart en tærskelværdi er nået.

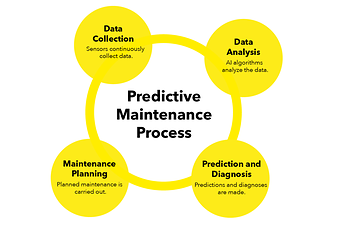

De 5 trin i prædiktiv vedligeholdelse

Prædiktiv vedligeholdelse gør det muligt at forudsige et systems tilstand baseret på data og planlægge vedligeholdelsestiltag derefter.

Men hvor kommer disse informationer fra? Hvordan fastlægger man det optimale tidspunkt for vedligeholdelse? Og hvad kræver det rent teknisk?

Trin 1: Dataindsamling

I det første trin registreres driftsdata ved hjælp af sensorer på maskinerne og gemmes i en database via en IoT-forbindelse. Til dette formål anvender SSI SCHAEFER den såkaldte “Nano Box” – en standard IPC fra Siemens – til at indsamle realtidsdata på styreniveau og overføre dem til det computerbaserede vedligeholdelsessystem, WAMAS Maintenance Center.

Trin 2: Dataanalyse

De indsamlede data kombineres herefter med andre relevante informationer. Nøgleordet er Big Data. Ud over den individuelle vedligeholdelseshistorik, som findes i WAMAS Maintenance Center, benytter SSI SCHAEFER også globale maskindata. På dette grundlag anvendes særlige dataanalysealgoritmer og machine learning-teknologier til at genkende mønstre og afvigelser.

Trin 3: Prædiktiv diagnose

Statistiske metoder og modeller anvendes til at udarbejde prædiktive diagnoser om fremtidige tilstande for maskiner og komponenter – baseret på analyseresultaterne. Her anvendes også kunstig intelligens. Systemet lærer løbende af nye data og leverer stadig mere præcise forudsigelser.

Trin 4: Vedligeholdelsesplanlægning

De udarbejdede forudsigelser giver indsigt i det ideelle tidspunkt og den nødvendige type vedligeholdelse. Dermed kan vedligeholdelsen planlægges i god tid, reservedele bestilles på forhånd, og nedetid undgås.

Trin 5: Gennemførelse af vedligeholdelse

Takket være den tidligere planlægning kan vedligeholdelsesarbejdet udføres særligt effektivt – for eksempel i perioder med lav belastning og med et målrettet forbrug af materialer og personale.

Prædiktiv vedligeholdelse giver virksomheder bedre planlægningssikkerhed, reducerer behovet for vedligeholdelse og sikrer et gnidningsfrit vareflow. Den databaserede og AI-understøttede vedligeholdsstrategi kan øge både produktivitet og effektivitet i hele systemet – og samtidig medføre markante besparelser.

Reducing unplanned maintenance operations is one of the biggest advantages of our predictive maintenance solution. This helps avoid costly downtimes and allows resources to be used particularly efficiently.

Prædiktiv vedligeholdelse øger ikke kun tilgængeligheden, men hjælper også med at forlænge levetiden for maskiner og anlæg. Dataanalyse gør det muligt at identificere problemer tidligt – før større skader opstår. Slid kan minimeres gennem behovsbaseret vedligeholdelse. Derved beskyttes langsigtede investeringer, og anlæggets bæredygtighed forbedres.

Har prædiktiv vedligeholdelse også ulemper?

Implementering af prædiktiv vedligeholdelse kan også indebære visse udfordringer. Når den nødvendige infrastruktur til kommunikation mellem AI-systemer er etableret, kræver udvælgelse og anvendelse af passende analyseplatforme og AI-modeller specialiseret knowhow. Datakvaliteten er også afgørende – mangelfulde informationer kan føre til upræcise forudsigelser og forkerte vedligeholdelsesbeslutninger.

Den bedste løsning til prædiktiv vedligeholdelse

Kan prædiktiv vedligeholdelse blive for kompleks – især for små og mellemstore virksomheder? Ikke hvis man har den rette partner ved sin side. SSI SCHAEFER tilbyder skræddersyede løsninger til prædiktiv vedligeholdelse fra én samlet leverandør. Med avanceret teknologi og personlig support fra eksperter får du alle fordelene ved prædiktiv vedligeholdelse.

Om forfatteren

Stefan Unterberger har over ti års erfaring inden for projektledelse og mere end fire års strategisk ekspertise. Hos SSI SCHAEFER har han tidligere haft ansvaret for IT-projekter, det globale Project Management Office samt Strategy & Business Transformation.

Siden januar 2024 har Stefan Unterberger fokuseret på netop denne ekspertise i sin rolle som Manager for Products & Innovation, hvor han driver udviklingen af virksomhedens unikke løsning inden for predictive maintenance.