Predictive Maintenance: stilstand voorkomen dankzij slim onderhoud

Opslaan, transporteren, picken: in complexe logistieke processen moeten alle componenten perfect op elkaar zijn afgestemd. Wat gebeurt er als een van de componenten uitvalt? Snel handelen! Om de goederenstroom weer op gang te brengen, is een ongeplande service-interventie nodig. Dat brengt kosten met zich mee – en die stijgen met elke minuut stilstand.

Er is een manier om dit te voorkomen: predictive maintenance.

Wat is predictive maintenance?

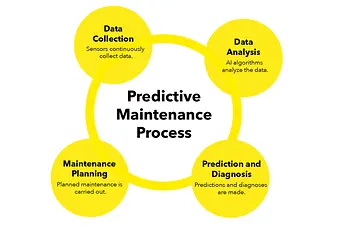

Predictive maintenance is een methode om de onderhoudsbehoeften van een machine te voorspellen. Hiervoor worden bedrijfsgegevens in realtime verzameld en geanalyseerd met behulp van aanvullende informatie en intelligente algoritmen. Anomaliedetectie helpt om slijtage en dreigende storingen in een vroeg stadium op te sporen en onderhoudswerkzaamheden van tevoren te plannen, voordat er problemen ontstaan.

Onderhoudsstrategieën vergeleken

Predictive maintenance is een proactieve aanpak die erop gericht is onderhoud en reparaties zo vroeg mogelijk uit te voeren, maar alleen wanneer dat daadwerkelijk nodig is. In dit opzicht verschilt predictive maintenance van andere onderhoudstypes:

Reactive maintenance

Onderhouds- en reparatiewerkzaamheden worden alleen uitgevoerd wanneer er storingen optreden of wanneer

de slijtage vergevorderd is.

Preventive maintenance

Inspecties en onderhoudswerkzaamheden worden met regelmatige tussenpozen

uitgevoerd, ongeacht de feitelijke toestand van het systeem.

Condition-based maintenance

Condition-based maintenance is ook reactief, maar gebaseerd op machinegegevens.

Onderhoud wordt uitgevoerd zodra drempelwaarden zijn bereikt.

De 5 stappen van predictive maintenance

Predictive maintenance maakt het mogelijk om op basis van gegevens voorspellingen te doen over de toestand van een systeem en op basis daarvan onderhoudsmaatregelen te plannen. Waar haalt u deze informatie vandaan? Hoe bepaalt u het optimale moment voor onderhoud? Wat zijn de technische vereisten?

Stap 1: Gegevensverzameling

In de eerste stap worden bedrijfsgegevens geregistreerd met behulp van sensoren op de machines en

opgeslagen in een database via een IoT-verbinding. Hiervoor gebruikt SSI SCHAEFER

de “Nano Box”, een standaard IPC van Siemens om realtime gegevens op controleniveau te verzamelen

en deze over te dragen naar het geautomatiseerde onderhoudsbeheersysteem,

het WAMAS Maintenance Center.

Stap 2: Gegevensanalyse

De verzamelde gegevens worden vervolgens gecombineerd met andere relevante informatie. Sleutelwoord: big data. Naast de individuele onderhoudsgeschiedenis die beschikbaar is in het WAMAS Maintenance Center, maakt SSI SCHÄFER ook gebruik van wereldwijde machinegegevens. Op basis hiervan kunnen speciale gegevensanalyse-algoritmen en machine learning-technologieën patronen en afwijkingen herkennen.

Stap 3: Predictive diagnose

Statistische methoden en modellen worden gebruikt om op basis van de analyseresultaten voorspellende diagnoses te maken over de toekomstige toestand van machines en componenten. Ook wordt gebruikgemaakt van kunstmatige intelligentie. Het systeem leert voortdurend van nieuwe gegevens en levert steeds nauwkeurigere voorspellingen.

Stap 4: Onderhoudsplanning

De gemaakte prognoses geven informatie over het ideale tijdstip en het type onderhoudswerkzaamheden dat nodig is. Hierdoor kunnen onderhoudswerkzaamheden van tevoren worden gepland, zodat reserveonderdelen tijdig kunnen worden besteld en stilstand kan worden voorkomen.

Stap 5: Maintenance procedure

Maintenance work can be carried out particularly efficiently on the basis of previous planning – for example, during off-peak times and with material and personnel expenditure tailored to requirements.

Waarom loont predictive maintenance?

Predictive maintenance biedt bedrijven planningszekerheid, vermindert onderhoudsinspanningen en zorgt voor een soepele materiaalstroom. De op gegevens gebaseerde en door AI ondersteunde onderhoudsstrategie kan de productiviteit en efficiëntie van een volledig systeem verhogen – en aanzienlijke kosten besparen.

Het verminderen van ongeplande onderhoudswerkzaamheden is een van de grootste voordelen van onze oplossing voor predictive maintenance. Dit helpt kostbare stilstandtijden te voorkomen en maakt een bijzonder efficiënt gebruik van middelen mogelijk.

Predictive maintenance verhoogt niet alleen de beschikbaarheid, maar helpt ook om de levensduur van de machines en systemen te verlengen. Door middel van data-analyse kunnen problemen in een vroeg stadium worden opgespoord, voordat er grote schade ontstaat. Ook slijtage kan worden geminimaliseerd door vraaggericht onderhoud. Langetermijninvesteringen worden zo beschermd en de duurzaamheid van de installatie wordt verbeterd.

Heeft predictive maintenance ook nadelen?

De succesvolle implementatie van predictive maintenance brengt ook enkele uitdagingen met zich mee. Na het creëren van de nodige infrastructuur voor de communicatie van AI-systemen, vereist de selectie en toepassing van geschikte analyseplatforms en AI-modellen gespecialiseerde knowhow. Ook de kwaliteit van de gegevens is cruciaal: een gebrek aan informatie kan leiden tot onnauwkeurige voorspellingen en verkeerde onderhoudsbeslissingen.

De beste oplossing voor predictive maintenance

Is predictive maintenance te complex, vooral voor kleine en middelgrote bedrijven? Niet als u een geschikte partner aan uw zijde heeft. SSI SCHÄFER biedt op maat gemaakte oplossingen voor predictive maintenance uit één hand. Met de modernste technologieën en persoonlijke ondersteuning door experts kunt u profiteren van alle voordelen van predictive maintenance.

Over de auteur

Stefan Unterberger kan bogen op meer dan tien jaar ervaring in projectmanagement en meer dan vier jaar strategische expertise: bij SSI SCHÄFER was hij eerder verantwoordelijk voor IT-projecten, het Global Project Management Office en Strategy & Business Transformation. Stefan Unterberger richt zich sinds januari 2024 op deze expertise in zijn functie als Manager Products & Innovation, waar hij de ontwikkeling van de unieke predictive maintenance aanstuurt.