Zukunftsfähige Lösung für flexible Kleinteilelagerung

Ob Wachstum, Lieferengpässe oder der Ausfall von Mitarbeitern – wie wichtig Flexibilität in der Kleinteilelagerung ist, fällt auf, wenn unvorhersehbare Ereignisse eintreten. Wie sichert man die Lieferfähigkeit auch in dynamischen Zeiten? Wenn Automatisierung eine Lösung ist, welche Maßnahmen sind im Kleinteilelager bereits mit geringen Investitionskosten umsetzbar? Und wie flexibel und skalierbar sind die Systeme?

Die Bedeutung von Transparenz und Flexibilität in der Intralogistik wurde vielen Unternehmen im Zuge der Corona-Pandemie bewusst: Auf der einen Seite waren Produkte durch Probleme in den globalen Lieferketten plötzlich nicht mehr uneingeschränkt verfügbar. Auf der anderen Seite führten volatile Geschäftsentwicklungen und die Verschiebung der Vertriebskanäle zu weiteren Lieferschwierigkeiten. Hinzu kamen Probleme durch fehlendes Personal oder es änderten sich ganze Geschäftsmodelle.

Im Rückblick können die Einflussfaktoren mit Auswirkungen auf die Intralogistik in vier Bereiche zusammengefasst werden:

1.Materialverfügbarkeit

2. Absatzschwankungen

3. Personalverfügbarkeit

4. Anpassung der Geschäftsfelder

1. Materialverfügbarkeit sicherstellen

Um eine hohe Materialverfügbarkeit im Lager zu gewährleisten, sollten folgende Grundsätze beachtet und umgesetzt werden:

Saubere Lagerstruktur und Transparenz der Lagerbestände

Vermeidung von Fehlbeständen und Inventurdifferenzen

Sichere Lagerung und fehlerfreie Kommissionierung

Transparenz und Bestandssicherheit über alle Lagerartikel hinweg sind die wichtigste Voraussetzung für eine hohe Materialverfügbarkeit. Dabei gilt: Keine Entnahme ohne Buchung, denn nur durch vollständige und zeitnahe Buchungsprozesse können Fehlbestände vermieden werden. Dafür ist es nötig, dass das Lager sauber strukturiert ist und jeder Artikel einem Lagerplatz zugeordnet ist. Dies ist nur mit IT-Unterstützung effizient und sicher realisierbar. Die Verfügbarkeit eines Artikels sollte über eine Schnittstelle zum ERP-System auch für andere Unternehmensbereiche oder über den Online-Shop einsehbar sein.

Diese Anforderungen nach einem transparenten Kleinteilelager und einer effizienten, fehlerfreien Kommissionierung erfüllt der Lagerlift SSI LOGIMAT®. Er nimmt Kleinteile in Behältern oder Kartons auf Tablaren äußerst platzsparend auf. Über einen Aufzug in der Mitte des Gerätes wird das jeweils gewünschte Tablar zur Bedienöffnung transportiert. Der Lagerlift bietet eine vollständige Transparenz über die darin lagernden Artikel und kann über eine Schnittstelle mit jedem ERP-System verbunden werden. Im Vergleich zu einem Fachbodenlager kommt der Vorteil der kompakten Lagerhaltung hinzu: Durch die dichte Anordnung der Tablare kann im Vergleich zum Fachbodenlager eine um bis zu 90 % erhöhte Lagerkapazität erreicht werden. In konkreten Zahlen: Auf 10 m² Hallenfläche bietet ein 7,5 m hoher SSI LOGIMAT 150 m² Lagerfläche. Ein speziell für den SSI LOGIMAT entwickeltes Behälterkonzept sorgt dabei für die transparente, sichere und saubere Lagerung der Artikel auf jedem Tablar. Die Bedienung erfolgt über eine übersichtliche und ergonomische Oberfläche via Touchscreen. Die einzelnen Fächer zur Einlagerung oder Entnahme können dem Bediener über Laserpointer angezeigt werden. So können Kommissionierfehler um über 50 % und Suchzeiten im Lager sogar bis zu 90 % reduziert werden. Im Ergebnis garantiert der SSI LOGIMAT saubere Buchungsprozesse, hohe Transparenz und sichere Lagerung sowie eine Erhöhung der Lagerkapazität.

2. Auf Absatzschwankungen vorbereitet sein

Volatile Auftragssituationen sind gekennzeichnet durch kurzfristige Auftragsspitzen im Wechsel mit geringer Nachfrage oder sogar Leerlaufphasen. Viele Unternehmen haben ihre Intralogistik nach wie vor konventionell organisiert.

Die Vor- und Nachteile im Überblick:

Vorteile manueller Lager:

Geringe Investitionskosten

Einfach erweiterbar ggf. auch über Bühnen in der zweiten oder einer höheren Ebene

Durchsatzleistung kann je nach Bedarf über den Personaleinsatz skaliert werden

Breites Artikelspektrum lagerfähig

Doch es gibt auch Nachteile:

Hoher Platzbedarf für Regale und Gänge

Keine optimale Raumnutzung

Unproduktive Zeiten durch Laufwege

Leistung/Produktivität abhängig von der Personalverfügbarkeit

Hohe Personalkosten

Hinzu kommt der Nachteil nicht ergonomischer Tätigkeiten - etwa bei der Entnahme von Artikeln aus unteren oder nur über Steighilfen erreichbaren Regalfächern sowie die höhere Fehlerquote im Vergleich zu halbautomatischen und automatischen Systemen.

Selbst gut organisierte Fachbodenregale können den zur Verfügung stehenden Lagerraum nicht komplett ausnutzen – insbesondere in der Höhe oder durch breite Gänge zwischen den Regalen.

Mit zunehmender Sortimentsgröße können manuelle Lager die dynamische Entwicklung in Folge von Absatzschwankungen nur bis zu einem bestimmten Grad abfedern. Insbesondere im E-Commerce, wo eine schnelle Lieferung erwartet wird und viele Aufträge mit nur wenigen Positionen in kürzester Zeit kommissioniert werden müssen, stoßen manuelle Lager an ihre Grenzen.

Auf der Suche nach der passenden Automatisierungslösung gilt es jedoch, die richtige Kombination zwischen Flexibilität, Skalierbarkeit, Automatisierungsgrad und Kosten zu finden. Das Angebot automatischer Kleinteilelager (AKL) am Markt reicht von Karussell- oder Robotersystemen bis hin zu Hochregallagern mit Regalbediengeräten oder Shuttle-Systemen. Automatische Fördersysteme und Ware-zur-Person-Arbeitsplätze müssen geplant und angebunden werden. Dazu kommt ein entsprechender Betriebs- und Wartungsaufwand, der entweder durch den Systemlieferanten oder durch eigene Techniker erledigt werden muss. Diese komplexen Anlagen eignen sich für Geschäftsmodelle mit einer großen Artikelvielfalt und hohen geforderten Umschlagleistungen. Für viele Anwendungen und Unternehmen ist die Komplexität und die Investitionshöhe solcher AKL-Lösungen jedoch unwirtschaftlich.

Um im Lager auf Absatzschwankungen vorbereitet zu sein, sollten Unternehmen bei der Ausstattung ihres Lagers deshalb auf:

flexible Lagertechnik,

skalierbare Lagertechnik und

kurze ROI-Zeiten

achten. So können sie ihre Prozesse und ihren Durchsatz flexibel anpassen und wirtschaftlich erfolgreich sein. Für einen kurzfristigen Ausbau der Lagerkapazität sollte die gewählte Technik zudem einfach und schnell erweiterbar sein sowie im Hinblick auf die Zukunftsfähigkeit mit anderen Technologien, zum Beispiel für Transportaufgaben, kombinierbar sein.

Das Lager- und Kommissioniersystem SSI LOGIMAT erfüllt die oben dargestellten Anforderungen und vereint die Vorteile manueller wie automatischer Systeme.

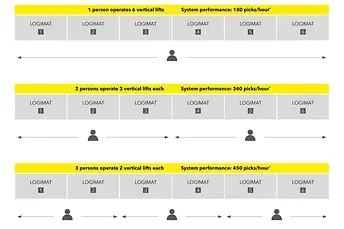

Er ist ein flexibles, sowohl in der Leistung als auch in der Höhe und Kapazität skalierbares System. Bei geringerer Auftragslast kann ein Bediener auch mehrere SSI LOGIMAT Geräte bedienen, während zu auftragsstarken Zeiten mehrere Bediener kommissionieren können. So ist die Pickleistung flexibel auf bis zu 450 Picks pro Stunde und Anwender anpassbar. Dabei können verschiedene Kommissionierstrategien angewendet werden – vom Single-Order-Pick auch über mehrere Bediener bis hin zum Multi-Order-Picking. Weitere Lagerlifte lassen sich dabei innerhalb kürzester Zeit nach dem Plug&Play-Prinzip integrieren. Inklusive Lieferzeit und IT-Integration sprechen wir hier aktuell von ca. 3 Monaten.

Die Kommissionierstrategien und -leistungen im Überblick:

Bei einer Automatisierung mit dem SSI LOGIMAT lässt sich die Systemleistung durch die Anzahl der Geräte und Bediener jederzeit flexibel an die Auftragslage anpassen.

Die Planbarkeit der Investition in die Intralogistik ist dabei von höchster Wichtigkeit. Neben der Höhe der Investitionskosten ist eine kurze Planungs- und Amortisationszeit wichtig.

Ein schneller ROI wird erreicht durch Einsparungen bei:

Personalkosten

Raum- und Energiekosten

Fehlerkosten

Inventur und Differenzen

3. Personalverfügbarkeit managen

Der Mangel an qualifiziertem Personal gehört seit Jahren zu den größten Herausforderungen in der Logistik. Arbeitsplätze neu zu besetzen oder zusätzliche Arbeitskräfte einzustellen, ist und bleibt schwierig. Mit der Corona-Pandemie ist das Risiko gestiegen, Personalausfälle durch Krankheit oder plötzliche Quarantäne-Anordnungen kompensieren zu müssen. Zudem sind geltende Hygienekonzepte mit Abstandsregeln umzusetzen.

Die Unternehmen kämpfen bei der Personalverfügbarkeit mit den folgenden Problemen:

Fachkräftemangel

Fluktuation

Demographischer Wandel

Krankheit und Ausfall von Personal

Insgesamt spitzt sich die Personalsituation durch sich verändernde Lebens- und Arbeitswelten weiter zu. Unternehmen sollten ihre Intralogistik deshalb dringend anpassen und gegebenenfalls in Automatisierungstechnologien investieren, um lieferfähig zu bleiben. Ein höherer Automatisierungsgrad im Lager rationalisiert die Prozesse und macht Unternehmen unabhängiger vom Personal bei operativen Tätigkeiten. Im Gegenzug steigt der Bedarf an Fachkräften für den Betrieb und die Wartung der Anlagen sowie für Software-Spezialisten.

Der SSI LOGIMAT bietet für den Einstieg in die Automatisierung eine intuitive Bedienbarkeit.

Die einfache Bedienbarkeit des SSI LOGIMAT bietet Unternehmen ein hohes Maß an Flexibilität beim Personaleinsatz. Die Einarbeitung für Bediener ist in durchschnittlich 10 Minuten erledigt. Zudem bietet der Lagerlift ergonomische Arbeitsprozesse, da die Tablare für die rückenschonende Entnahme der Artikel auch geneigt werden können. Dies ermöglicht ein einfaches Handling von Lasten und reduziert Rückenbeschwerden.

4. Anpassung der Geschäftsfelder logistisch abwickeln

Die zunehmende Dynamik der Märkte fordert eine Wandlungsfähigkeit von Unternehmen. Während der weltweiten Pandemie haben Unternehmen zum Beispiel ihre Produktion umgestellt und aufgrund der hohen Nachfrage Beatmungsgeräte oder Luftreinigungsanlagen hergestellt. Dazu erlebte der E-Commerce ein starkes Wachstum, während der Einzelhandel weniger Produkte im Filialgeschäft umsetzen konnte und im Lebensmitteleinzelhandel wiederum einzelne Produkte des täglichen Bedarfs besonders nachgefragt wurden.

All diese Entwicklungen hatten massive Auswirkungen auf die Logistik – ob durch zusätzliche Produkte, die Ersatzteilhaltung alter Produkte, die Änderung des Produktportfolios oder die Änderung der Vertriebswege. Moderne Lager müssen deshalb auch in Bezug auf veränderte Lagergüter, Leistungen und Prozesse flexibel skalierbar und anpassungsfähig sein. Das heißt:

Unabhängig von Produktgeometrien und Ladungsträgern,

skalierbar in der Leistung sowohl nach oben als auch nach unten

und skalierbaren Prozessen durch modular kombinierbare Technologien.

Die Lagertechnik passt sich mithilfe von speziell entwickelten Behältern an die Artikel an.

Fazit

Mit dem Einsatz von Lagerliften in der Kleinteilelagerung und -kommissionierung können Unternehmen flexibel und gleichzeitig effizient agieren. Mit dieser Möglichkeit der Automatisierung sind sie für unerwartete Ereignisse gerüstet und können mit vergleichsweise geringen Investitionskosten und kurzen Amortisationszeiten eine hohe Lieferfähigkeit erreichen. Dazu können Betreiber ihre Leistungsfähigkeit leichter aufrechterhalten, wenn plötzlich wichtige Mitarbeiter nicht zur Verfügung stehen. Denn eine funktionierende Intralogistik trägt maßgeblich zum Geschäftserfolg bei.