Iskall innovation: Så revolutionerar automation framtidens fryslager

Intervju med Jenny Heinze, Head of Sales Nordics på SSI SCHÄFER.

När logistikbranschen ställs inför ökade krav på effektivitet, hållbarhet och spårbarhet, växer behovet av smarta lösningar. Särskilt inom kyllagring, där varje minusgrad påverkar såväl driftkostnader som arbetsmiljö. I centrum för transformationen står SSI SCHÄFER – som genom smarta automationslösningar visar vägen mot framtidens fryslagerlösningar.

Än i dag dominerar manuella processer många kyl- och fryslager. Det är ett tyst kostnadsproblem som enligt branschstudier kostar företag stora summor dagligen. Addera stigande energipriser och en brist på kvalificerad arbetskraft till kalkylen och utmaningarna blir snabbt akuta. Det är således ingen hemlighet att kyllagring är en av logistikens mest energikrävande processer, där varje kubikmeter av kyld yta kan ses som en utgift. Något som har gjort helautomatiserade lösningar till ett allt mer attraktivt val.

– Hela poängen med att automatisera är att fokusera på de områden som gör mest ont för kunderna. Genom att digitalisera och spåra varje rörelse i lagren får företagen full kontroll i realtid och kan göra mer precisa anpassningar för sin verksamhet, förklarar Jenny Heinze, försäljningschef på SSI SCHÄFER i Norden.

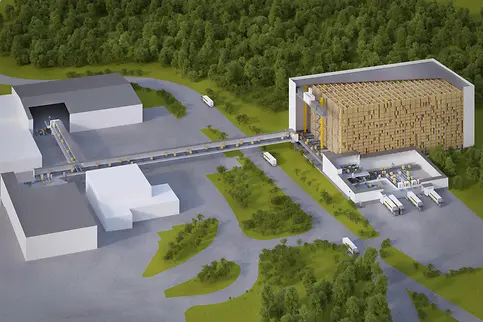

Som helhetsleverantör erbjuder SSI SCHÄFER kompletta system som är konstruerade för att fungera i temperaturer ned till –28 °C. De energieffektiva shuttlarna och lagringskranarna kan exempelvis ge upp till 60 % platsbesparing och samtidigt minska energiförbrukningen med upp till 30 % per pallrörelse.

– Vi producerar 95 procent av våra lösningar inhouse. Det gör att vi kan leverera system som både är modulära och kundunika. Våra digitala verktyg, som WAMAS® och AI-baserad prediktiv underhållsanalys, säkerställer att varje lager kan köras optimalt utan behov av mänskligt ingripande i fryszonen, säger Jenny Heinze.

Automatisering ökar inte bara effektiviteten, den minskar även klimatpåverkan. Lägre energiförbrukning, mindre yta att kyla och minskat svinn förbättrar företagens ESG-profiler, vilket gör det möjligt att delfinansiera investeringarna via EU-stöd eller nationella gröna fonder. Samtidigt förbättras arbetsmiljön, då automation eliminerar mängden tunga lyft och arbete i extrema temperaturer. Med digitala tvillingar och AI-baserad övervakning kan avvikelser upptäckas i förväg och åtgärdas, utan att någon behöver gå in i fryslagret.

– Med automation ökar säkerheten drastiskt. Du minskar risken för halkolyckor och belastningsskador. Det blir en jämnare arbetsfördelning – och fler kvinnor kan ta plats i en tidigare mycket fysiskt krävande miljö. Vi bygger system för framtiden, inte bara för i dag. Med våra lösningar kan du skala upp, effektivisera och förbättra, samtidigt som du minskar din klimatpåverkan, avslutar Jenny.

Fryslagren står inför en nödvändig omställning – där automation inte längre är en framtidsvision utan en förutsättning. Med rätt lösningar kan företag möta ökade krav på hållbarhet, effektivitet och arbetsmiljö, samtidigt som de förbereder sig för långsiktig tillväxt. SSI SCHÄFER fortsätter att utveckla system som kombinerar hög lagringstäthet, energieffektivitet och flexibilitet – så att våra kunder kan ligga steget före i en allt mer konkurrensutsatt bransch.

Inom kyl- och fryslagring har flera av våra kunder redan dragit stor nytta av våra automationslösningar.

ASKO OSLOFJORD: Norges största livsmedelsgrossist automatiserat 90 procent av processerna i sitt fryslager, där temperaturen hålls på –28 °C. Resultatet? högre kapacitet, optimerad personalanvändning och minskad energiförbrukning. Allt styrs via den intelligenta lagerprogramvaran WAMAS®.

Coop Sverige: På 77 000 m² ska Coop driva ett av Europas mest avancerade logistikcenter för dagligvaror. SSI Schäfer har levererat en helautomatiserad, energieffektiv lösning som möjliggör snabb, skalbar och hållbar distribution till butiker över hela landet.

Dafgårds: Sverige populäraste producent av färdigrätter har byggt ett automatiserat höglager med över 30 000 pallplatser. Systemet inkluderar sex energisnåla Exyz-kranar för djuplagring och hämtning, integrerad conveyor till produktionen och styrs av WAMAS®, vilket gett förbättrad lagerkontroll, snabbare lastning och ökad livsmedelssäkerhet.

I vår Best Practice Guide hittar ni alla viktiga strategier för att framtidssäkra era kyl- och fryslager.