Hantera de 3 största problemen inom logistiken för kyl- och fryslagring

Dagens kriser har fått många branscher att granska sina verksamheter, eftersom problemen blivit tydligare – och i vissa fall värre. Bristen på digitalisering och kompetent personal visar att ekosystemet är sårbart. För att företag ska kunna vara konkurrenskraftiga och säkra sin framtid krävs snabba lösningar. En av de sektorer som behöver nya lösningar är kyl- och fryslagring.

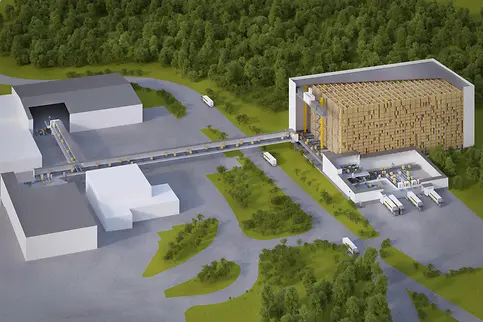

Att fortsätta som förut är inte hållbart. För att minska energikostnader, klara personalbrist och använda ytan effektivt inför framtida tillväxt, bör företag överväga halv- eller helautomatiserade lagerlösningar. Oavsett om det gäller att bygga ut ett befintligt system eller starta ett nytt distributionscenter, erbjuder SSI SCHÄFER hållbara lösningar för kyllagring – alltid anpassade efter kundens behov.

I vår Best Practice Guide hittar ni alla viktiga strategier för att framtidssäkra era kyl- och fryslager.

Automation som lösning på utmaningar inom kyllagring

Automation är ett beprövat och framtidssäkert sätt att lösa tre stora utmaningar inom fryslagerhantering:

Brist på kvalificerad personal

Platsbrist

Höga energikostnader

Minimera manuella moment

Bristen på kvalificerad personal är ett stort problem idag – särskilt inom fryslager. Lagerarbete innebär ofta tunga lyft, upprepade moment och ibland arbete på höga höjder. I fryslager är arbetsmiljön dessutom mindre attraktiv, eftersom man måste jobba i mycket kalla temperaturer.

Det märks tydligt vid manuella uppgifter, som plockning och truckkörning, där medarbetare tillbringar mycket tid inne i frysområdet.

Automatiserade system kan minska behovet av personal, men de förbättrar också genomflödet, ökar lagringstätheten och minskar exponeringen för påfrestande miljöer.

Ett alternativ är att automatisera delar av materialhanteringen. Till exempel kan transportband, shuttle-lösningar eller automatiska plockrobotar användas för att hantera och flytta backar och pallar. Med sådana lösningar arbetar personalen vid ergonomiska arbetsstationer där temperaturen är över fryspunkten – vilket ger en mer attraktiv arbetsmiljö.

Hög lagringstäthet

Platsbrist är en av de främsta anledningarna till att företag bygger ut sina system eller tar hjälp av experter för att förbättra layouten, integrera nya lösningar eller införa semi- eller helautomatisering.

Kyllagring ställer höga krav på snabb och enkel hantering. Om semi-automation passar bäst, kan mobila lagersystem vara ett bra alternativ. De sparar utrymme och ger hög lagringskapacitet – viktigt eftersom fryslager är dyra att driva. Teknik som minimerar gångytor och maximerar lagringsyta är därför en smart investering.

För ännu bättre ytanvändning kan man satsa på helautomatiserade höglager (HBW). De använder hela höjden i lokalen och kombineras med plockmaskiner (SRM) för att lagra mycket på liten yta. Inom kylkedjan är detta extra viktigt, eftersom varje kubikmeter måste anpassas noggrant.

Automatiserade lösningar löser ofta flera problem samtidigt. Ett höglager tar inte bara mindre plats – det drar också mindre energi tack vare sin kompakta design.

Optimera energianvändningen

Energikostnader är en av de största utgifterna för företag inom kylkedjan. Vid manuell lagring krävs bredare gångar för truckar och personal, vilket ökar behovet av kyla och belysning – och därmed också kostnaderna. Genom att automatisera kan företag minska sin energiförbrukning och öka lönsamheten.

För semi-automatisering är kanallagring ett smart val. Det är ett kompakt system där flera pallar lagras i rader (kanaler) och utrymmet används mer effektivt än i traditionella lager.

Helautomatiska shuttlesystem och pallplockande SRM:er är dessutom energieffektiva. Många kan arbeta i mörker eller med minimalt ljus, vilket ger ytterligare besparingar – något som manuella lösningar har svårt att matcha.

Skräddarsydda lösningar – nyckeln till framgång inom kyl och fryslagring

Lösningarna som nämnts ovan visar hur företag kan möta utmaningarna inom kyl- och fryslagring. Men varje lösning måste anpassas efter företagets affärsmodell och aktuella behov.

En bra implementering bygger på noggrann dataanalys, där man ser till faktorer som tillgängligt utrymme, driftskostnader och framtida mål. Att göra detta enbart med egna resurser kan vara svårt – då kan en intralogistikexpert göra stor skillnad.

SSI SCHÄFER erbjuder skräddarsydda lösningar för både små och stora företag, med fokus på tydliga mål och hållbara resultat. Vårt team har lång erfarenhet av både stora kylsystem och mindre installationer – alltid anpassade efter kundens specifika krav.

Vad våra kunder säger om SSI SCHÄFER

We could have kept the organization as it was 35 years ago – with completely manual operations. We were aware that we were no longer able to compete effectively. The only way to stay in the competition is to use technologies.

As the first provider of fully automatic deep-freeze solutions in the Philippines, ORCA is the one and only company to invest to that extend in food infrastructure. As a sales head, I saw how customers gravitated to our brand because of the promise of automation. We also experienced first-hand how the market perceives the value that innovation can bring.

Om författaren:

Efter många års erfarenhet inom intralogistikföretag, där han bland annat haft seniora roller inom projektledning och försäljning, började Michael Schlacher på SSI SCHÄFER 2021. Han ansvarar idag som Senior Sales Manager för affärsutveckling.