SSI SCHÄFER accompagne Coop dans l'ouverture de l'un des plus grands centres de distribution automatisés d'Europe

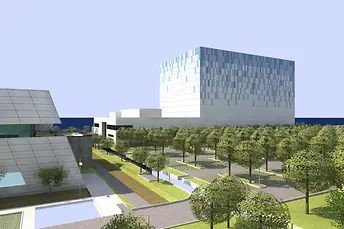

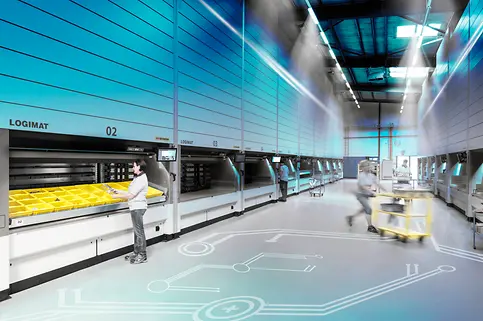

Après une phase intensive de planification et de mise en œuvre, le nouveau centre de distribution ultramoderne de Coop à Eskilstuna, en Suède, est désormais pleinement opérationnel. D'une superficie de 77 000 m², il s'agit de l'un des plus grands centres de distribution automatisés d'Europe. Dans cette nouvelle installation centrale, SSI SCHAEFER soutient Coop avec un logiciel logistique intelligent, permettant ainsi un système dans lequel 95 % des processus de préparation de commandes sont gérés automatiquement. Cette solution avancée permet au leader suédois de la distribution alimentaire d'approvisionner plus de 800 de ses propres magasins de manière efficace, durable et en mettant l'accent sur l'ergonomie.

Efficacité maximale grâce à une automatisation sur mesure

Coop est l'un des principaux supermarchés suédois, avec plus de 800 magasins et une forte orientation vers la durabilité et la qualité. Avant le projet, la logistique de l'entreprise était en grande partie manuelle, un modèle qui ne répondait plus aux exigences croissantes en matière d'efficacité, de fiabilité et de croissance commerciale. Pour relever ces défis, Coop a décidé de construire un centre de distribution centralisé et hautement automatisé conçu pour accroître l’efficacité tout en créant des conditions de travail plus durables et ergonomiques.

Mauro Lunardelli, responsable de la Business Unit Solutions Logistiques chez SSI SCHAEFER, souligne : « Notre étroite collaboration avec Coop démontre comment des solutions intralogistiques innovantes créent une valeur significative pour les entreprises, les employés et l'ensemble de la chaîne d'approvisionnement. Grâce à notre grande expertise dans les projets complexes liés au commerce de détail, ainsi qu'à notre technologie de pointe, nos logiciels et nos compétences en matière de services, nous avons pu mettre en œuvre une solution sur mesure et évolutive à partir de notre système modulaire."

La durabilité comme partie intégrante

En plus d'améliorer l'efficacité, le centre de distribution joue également un rôle clé dans le soutien de la stratégie de développement durable de Coop. Les principales mesures comprennent :

Des trains électriques pour le transport de marchandises qui réduisent considérablement les émissions de CO₂

L'un des plus grands systèmes photovoltaïques sur toit de Suède, estimé couvrir environ 50 % des besoins annuels en électricité du centre de distribution, tout en réduisant son empreinte carbone. La demande énergétique restante est satisfaite par d’autres sources d’énergie renouvelables.

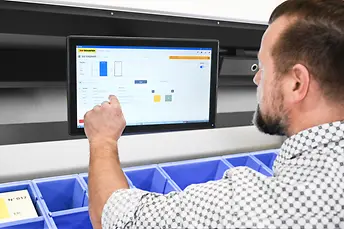

Des postes de travail ergonomiques qui favorisent la santé des employés et assurent un environnement de travail sécuritaire.

Örjan Grandin, PDG de Coop Logistics AB et directeur général adjoint de Coop Sverige AB, souligne l'importance du projet : « Avec cette nouvelle installation, nous créons un environnement de travail moderne qui allie innovation, préparation de commandes hautement performante et culture d'entreprise tournée vers l'avenir. « Ces changements renforcent non seulement notre croissance en tant qu’entreprise mais aussi notre attractivité en tant qu’employeur. »

Automatisation transparente pour une gamme de produits complexe

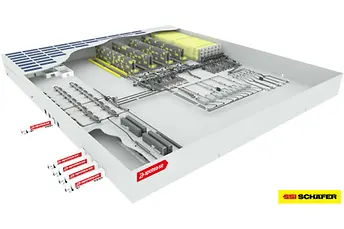

Un élément central de l'installation hautement automatisée est le système SSI Case Picking pour approvisionnement efficace des commandes, qui est responsable de la construction de palettes mixtes prêtes à être stockées. Presque toutes les étapes du processus sont entièrement automatisées :

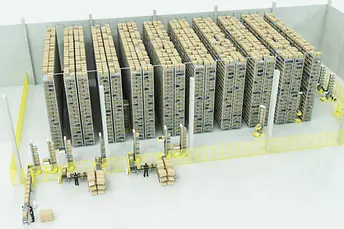

Une fois les palettes stockées dans l'entrepôt grande hauteur par un total de 25 transstockeurs SSI Exyz dans les zones ambiantes et réfrigérées, les marchandises sont dépalettisées par dix robots. Les unités individuelles sont ensuite transférées dans deux entrepôts automatisés de petites pièces avec plus de 600 000 emplacements de stockage, de bacs et de plateaux, desservis par environ 280 ascenseurs. Les emplacements de stockage sont gérés par environ 700 navettes SSI Flexi, qui gèrent le stockage et la récupération en triple profondeur.

La solution 3D-MATRIX®® permet le stockage, la mise en mémoire tampon et le séquençage au sein d'un seul système et garantit un séquençage à 100 % à vitesse maximale. La séquence requise est spécifiée et contrôlée par le logiciel logistique interne WAMAS de SSI SCHAEFER . Au total, 34 robots de palettisation assemblent les unités de vente au détail avec précision et couche par couche dans des palettes prêtes à être expédiées. Le générateur de modèles d'emballage SSI, qui fait partie du logiciel WAMAS, se concentre sur la stabilité, l'efficacité du volume et la conception conviviale des palettes. Le système traite une large gamme de produits et, grâce à son haut niveau d'automatisation, permet un prélèvement particulièrement efficace et sans erreur, ce qui est idéal pour les besoins d'un distributeur alimentaire de grande envergure tel que Coop. Après un stockage temporaire dans la zone tampon d'expédition, les palettes sont transportées vers la zone d'expédition dans l'ordre de chargement correct et chargées pour le transport à venir.

Une logistique à l'épreuve du temps pour une industrie dynamique

Le centre de distribution hautement automatisé établit de nouvelles normes en termes de qualité, d’échelle et de stabilité à long terme. D'une superficie de 77 000 m², il compte parmi les plus grandes installations de ce type au monde – un mégaprojet logistique qui définit de nouvelles références. Grâce à la mise en œuvre stratégique de technologies de pointe, l'installation garantit une sécurité de processus et une qualité d'acheminement constamment élevées, même dans des conditions de marché et environnementales changeantes. Les processus automatisés, les systèmes de contrôle intelligents et la haute précision continue créent une structure logistique résiliente – un avantage concurrentiel clé dans un environnement de marché en constante évolution. Avec l'ouverture de ce centre de distribution, Coop établit de nouvelles normes pour l'avenir de la logistique automatisée et durable – en étroite collaboration avec SSI SCHAEFER. « En automatisant les processus clés, nous augmentons notre productivité globale, garantissons une qualité élevée et constante et améliorons notre capacité à livrer à temps. Parallèlement, nous réduisons notre impact environnemental : avec un taux de remplissage plus élevé sur nos palettes par rapport à un entrepôt manuel, la solution diminue nos coûts de transport et notre impact environnemental total. « Nous sommes très satisfaits des résultats et du partenariat de collaboration avec SSI SCHAEFER», résume Ulf Axelsson, directeur général de Coop Terminals.