SSI SCHAEFER, referente en automatización de almacenes, realiza una visita al almacén de Desigual

SSI SCHAEFER, referente global y una de las mejores empresas en automatización de almacenes, realiza una visita el 24 de febrero a uno de sus proyectos más innovadores: el centro de distribución de Desigual en Viladecans (Barcelona).

Antes del inicio de la visita, los asistentes participaron en una ponencia a cargo de Víctor Rivero, Supply Chain Manager, y Daniel Muñoz, Supply Chain Director, ambos de Desigual, quienes expusieron la transición de un almacén convencional hacia un modelo logístico automatizado, destacando los retos del proceso, los objetivos de eficiencia perseguidos y el impacto positivo de la automatización en la operativa y el crecimiento futuro de la compañía.

Con la presencia de Conrad Cardona, director general, y Julius Pomp, sales manager ambos de SSI SCHAEFER, donde explicaron en detalle la solución robótica Rackbot, sus ventajas competitivas y el valor que aporta en términos de flexibilidad, escalabilidad y eficiencia operativa dentro de entornos logísticos de alta exigencia como el de Desigual

Una visita inmersiva al corazón de la automatización

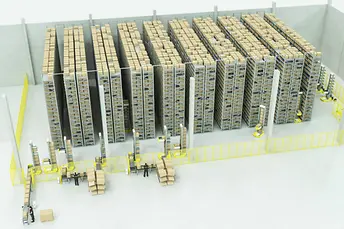

Durante la jornada, los asistentes tuvieron la oportunidad de conocer de primera mano el proyecto de automatización desarrollado para la compañía de moda internacional nacida en Barcelona, descubrir el funcionamiento de los RackBots, recorrer las instalaciones —incluidas las zonas de picking y los sistemas de transporte— y comprobar cómo la nueva tecnología se integra perfectamente con la logística existente.

El sistema permite preparar hasta 30.000 unidades diarias en dos turnos, garantizando un alto rendimiento y flexibilidad.

Uno de los principales retos del proyecto fue asegurar que los pedidos se preparasen ordenados por colección y que, dentro de cada una, se incluyeran todas las tallas de un mismo modelo juntas. Gracias a la solución de secuenciación propuesta por SSI SCHAEFER, los pedidos cumplen estos requisitos y resultan completamente shop-friendly, contribuyendo a mejorar la experiencia de compra en tienda.

Además, la flexibilidad de la solución permite su uso para otros tipos de pedidos, como repeats del canal retail o multimarca, así como para ecommerce, adaptándose a las necesidades cambiantes del negocio.

La nueva zona de RackBots está conectada con la instalación actual diseñada previamente por SSI SCHAEFER mediante una extensión de los transportadores. Las cajas de stock procedentes de proveedores llegan directamente desde la zona de recepción o desde el silo existente, compuesto por 10 miniloads y 200.000 ubicaciones para cajas. Por su parte, los pedidos preparados pueden expedirse a través de los shipping lanes actuales o almacenarse temporalmente antes de su envío.

La visita concluyó con un coffee y sesión de networking, fomentando el intercambio de conocimiento y experiencias entre los participantes.

Con este tipo de iniciativas, SSI SCHAEFER busca acercar sus proyectos y soluciones intralogísticas más innovadoras a los responsables, expertos en logística y supply chain, ofreciéndoles la oportunidad de conocer de primera mano casos reales de automatización en funcionamiento, compartir experiencias y analizar cómo la tecnología puede dar respuesta a los retos actuales y futuros de la cadena de suministro de diferentes sectores tanto como ecommerce, retail alimentación, farmacéutico e industrial.