Work in Progress: How is Coop’s new automated DC by SSI Schaefer doing?

In October 2020, Coop, one of the leading food retailers in Sweden, and SSI Schaefer, the world’s leading provider of modular warehousing and logistics solutions, announced the starting point of their long-term collaboration.

Once again SSI Schaefer met up with Mats Tornard, Project Manager of Strategic Supply Chain at Coop, to discuss and sum up the current success of the ongoing Automated Logistics Centre project. At the end of 2021, we published an article on both companies’ smooth collaboration, shared values in terms of quality and sustainability and the status of the solution installation which by that time had just started. Now it is time to update you with the latest results we have achieved together so far. Despite all the challenges and alterations, 2022 has been an eventful year for the largest automation project in Europe. The global crisis, supply chain difficulties and lack of steel failed to hold back Coop’s solution realization. If we take a look at the initial plan, all major activities follow the schedule with no disruption or delays.

“We have had a very positive experience with all our partners so far. Despite the challenging year 2022, both the building by the third party and the solution by SSI Schaefer are getting ready according to the realization plan”, shares Mats Tornard.

Constant change is the new stability

The past few years have been tricky in terms of planning for the future as behavioral habits shifted significantly. During the project realization Coop updated input data, analyzed it and concluded that the handover date volumes will reach 2027’s planned volumes. This means both the industry’s and the company’s growth have been outplaying the boldest expectations. While volume increase is undoubtedly great news, it comes with the consequences of solution revising and design changes.

“During the solution’s realization stage we reviewed the data and found out that to handle the increased volumes in the future Coop will need more focus on palletizing and depalletizing. We are happy with the solution by SSI Schaefer as it allows extension at any point even in the middle of construction. In the dynamic world of today this is exactly what we need”, continues Mats.

What has been done so far: installation of the system

When we talk about shared values, sustainability and ergonomic work environments come to mind first. These were the core points for Coop at the solution design stage: to reach high efficiency without compromising on the important aspects.

Goods will arrive by railroad straight to the warehouse to minimize CO2 footprint and maintain an eco-friendly approach. The goods receiving zone is equipped with the conveying system for pallets, which has already been completed and is now on a test run. High-Bay warehouses in both, chilled and ambient zones have been assembled and launched together with the pallet cranes that serve for storage and retrieval of goods for buffering.

When the items are needed for restocking the main storage area, they arrive at the depalletizing station. Depalletizing, as well as mixed palletizing stations, are in progress due to additional solution extension during realization, i.e. more robots. When the goods are split into individual cases, they are transported by a bin conveyor to a storage area. SSI Schaefer has just completed one of two parts of the bin conveying system.

The 3D-MATRIX Solution® by SSI Schaefer is intended to serve as a buffer for cases. The storage locations are operated by SSI Flexi shuttles, which are responsible for storage, loading and retrieval. The buffer storage has also been extended and is currently a work in progress. The one part that is fully completed here is the installation of the lifts. After the cases are needed for the order, the SSI Flexi shuttles will transport them to the palletizing station where robotized equipment will take care of putting the orders together for shipping.

Assembled pallets are delivered to the buffer storage and are consolidated by the final customer or route. One of the shipping buffers is at the final stage and is ready to be launched, the rest of them are in progress.

The largest automation project in Europe is hard to miss

2022 is a significant year for Coop and its partners. Coop was awarded the shared first place of the Logistics Establishment of the Year 2022! Coop's new goods terminal in Kjula, Eskilstuna impressed the jury with its major investment in train-bound grocery logistics and that the terminal will be highly automated.

Coop's new warehouse is equipped with SSI Schaefer’s automated solutions and helps the retailer reach 95% of all the picking processes completed with automation. The main focus for the new internal logistics design was ergonomic working environment and sustainability. Coop, SSI Schaefer and other partners involved in the project visited the award ceremony to receive diplomas and flowers.

"All the nominees presented fantastic projects. We were very happy to be among great and fair competition and were honored to receive the award," said Mats Tornard immediately after the award ceremony.

The project was also noticed for Coop’s sustainable initiatives towards both, day-to-day work and the new warehouse. To add up to CO2 footprint minimization, Coop will also have solar cells on the roof. The panels are estimated to produce approximately one third of the energy that the plant will need annually. Taking into account these and other company’s green activities, the jury made a decision in favor of Coop. Coop was named Sweden's most sustainable brand in Europe's largest brand survey on sustainability - “Sustainable Brand Index 2021”. Coop received a sustainability certificate for the new site with the silver level. This means that the new warehouse was recognized for its eco-friendly building construction and also healthy and ergonomic work environment for the employees.

Coop and SSI Schaefer are creating more jobs

Every day thousands of packages are handled, formed and sent to the end customer. Such an impressive building with a fully automated solution needs qualified people to monitor and control. To ensure the optimum operation of the system, SSI Schaefer is looking for new members for their team who are interested in career development and learning about automation and robotics.

“Almost two years in the process, we are happy to share that the new logistics center is looking for employees and is ready to train and grow new specialists in the profession of the future. In total, we are looking for 79 technicians and professionals to support smooth and non-stop operations”, shares Mats.

SSI Schaefer and Coop are in need of qualified employees and there is a huge competition to get them. Instead of compromising on quality, it was decided that it is time to be a part of the changing environment. That is why the companies initiated and joined the educational program together with Yrkeshögskolan SKY, one of the largest providers of Advanced Vocational Educations in Sweden. To teach, mentor and form a set of new specialists.

One of the biggest advantages of the educational program is that all the teachers have field experience. They work within the industry on the daily basis and are able to share the most recent news, trends and techniques with the students. With the necessary drive, ambition and success during the learning process, it is possible to land employment opportunities even before graduation.

The graduates can work as Automation Technicians in both Inventory Management and installation and service industrial robots, PLC Technicians, Robotics engineers, and Maintenance technicians.

To apply for the program, a student needs a diploma from an Upper Secondary School in Sweden, a higher level of Mathematics and proficiency in Swedish. Applications can be sent via SKY’s website, www.yhsky.se. The deadline for education starting next year is on the 15th of May 2023.

Kontakt person

Michael Hillström i stillingen som Managing Director for SSI SCHÄFER Nordics

Den 1. oktober 2022 utnevnte SSI SCHÄFER Group Michael Hillström til Managing Director for SSI SCHÄFER Nordics (Danmark, Norge, Island, Sverige og Finland).

Michael Hillström har vært ansatt i ledende stillinger hos SSI SCHÄFER i nesten ti år. Fra 2013 var han Sales Director for Skandinavia, og i oktober 2019 overtok han stillingen som General Manager for Sverige og Finland. Han leder også på fremgangsrikt vis forretningsenheten for produkter og utstyr i den nordlige regionen.

Senior Vice President og Regional Head Northern Europe hos SSI SCHÄFER, Jaap Vos, sier: "Det er med glede vi ønsker Michael Hillström velkommen som Managing Director for SSI SCHÄFER Nordics. Michael har lang erfaring i lederteamet for de nordiske landene og kan kombinere dette med sin lange salgs- og ledererfaring og sine personlige kvaliteter og kvalifikasjoner som leder."

Den øverste ledelsen i SSI SCHÄFER Group kjenner seg trygg på at den skandinaviske grenen av selskapet nå på nytt har funnet en langsiktig leder i sin nye Managing Director.

"Jeg ser frem til å begynne i den nye rollen, der jeg vil bruke erfaringen min til å fremme forretningsutviklingen i de nordiske landene. Vi er nå rundt 200 ansatte i Skandinavia som har spesialisert oss på forsyningskjeden innenfor lagre og intralogistikk. I de neste årene skal vi fokusere på ytterligere optimalisering, innovative tilnærminger og en fremtidssikker tenkemåte for å realisere gode prosjekter sammen med kundene våre", sier Michael Hillström, Managing Director hos SSI SCHÄFER Nordics.

Kontakt person

LogiMAT 2022

SSI Schäfer presenterer fremtidssikret intralogistikk som tar høyde for endrede behov

Fremtidssikrede logistikksystemer er fleksible, skalerbare og bærekraftige

Logistikkprogramvare som nøkkelen til prosessoptimalisering langs forsyningskjeden

SSI Schäfer som pålitelig partner for løsninger for materialhåndtering som vokser sammen med kunden

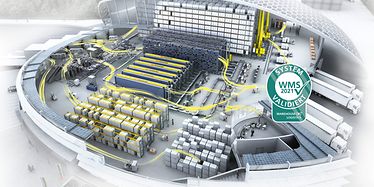

I netthandelens tid, med maksimal kundefokusering og mange typer tjenester, har ordrestrukturene og gjennomstrømningstidene i intralogistikken endret seg dramatisk. For å kunne sette disse mangesidige behovene inn i effektive logistikkstrukturer trenger selskapene fleksible logistikksystemer som samarbeider i et perfekt nettverk, og disse må kunne styres i transparente prosesser ved hjelp av kraftig logistikkprogramvare. SSI Schäfer dekker hele dette komplekse området, og på LogiMAT 2022 vil selskapet vise hvordan fremtidssikker intralogistikk gir kundene et konkurransefortrinn. Steffen Bersch, konsernsjef for SSI Schäfer Group: "Som en av markedets ledende løsningsleverandører er det vår målsetting å skape verdi for kundene gjennom innovative produkter, fremragende prosjektering og pålitelige partnerskap som leder dem trygt inn i fremtiden for intralogistikk."

På standen i Hall 1 vil SSI Schäfer vise hvordan små og mellomstore bedrifter kan delautomatisere prosessene på en enkel "plug & play"-måte og til en fordelaktig pris. Resultatet er at prosessene knyttet til lagring, transport og plukking akselereres, at den tilgjengelige plassen utnyttes mer effektivt, og at ergonomiske arbeidsflyter kan garanteres. Byggesteinene i disse løsningene er blant annet førerløse kjøretøy, mobile reolsystemer og kanallagersystemer med SSI ORBITER® og SSI LOGIMAT® Vertical Lift Module, som vil være utstilt på messen.

Et annet fokusområde er intelligente automatiseringsløsninger som for eksempel robotsystemer, shuttler og takhengte transportører som kan håndtere sammensatte ordrer innenfor et effektivt flerkanals logistikksystem. Blant annet vil logistikkløsninger for dagligvare, mote, helse- og kosmetikk samt produksjon bli presentert på standen.

Nøkkelelementet i de dynamiske systemene er logistikkprogramvaren WAMAS®, som benytter sanntidsanalyser, smart databehandling og optimaliseringsalgoritmer til å styre de komplekse lagerprosessene på optimal måte og sikre sømløs transparens. Den modulbaserte SSI Schäfer-programvaren, som gjentatte ganger har høstet anerkjennelse og bevist sin kvalitet, integreres sømløst med kundens behandlings- og systeminfrastruktur og sammenkobler oppstrøms og nedstrøms systemer i et helhetlig system. Også SAP-løsninger er en del av programvarekompetansen hos SSI Schäfer – etter overtakelsen av aksjemajoriteten i SWAN i 2021 rangeres selskapene i fellesskap blant de fem største leverandørene innen SAP-logistikk.

Et spesielt høydepunkt på standen er fremvisningen av Vertical Farming-løsningen som SSI Schäfer, i kraft av sin rolle som offisiell partner i German Pavilion-sammenslutningen, nylig presenterte på Expo 2020 i Dubai. Denne innovative og bærekraftige løsningen ble utviklet i samarbeid med Infarm, et rasktvoksende, globalt selskap for dyrking i byområder, som nå også er representert i Europa.

På standen vil SSI Schäfer vise hvordan små og mellomstore bedrifter kan delautomatisere prosessene på en enkel "plug & play"-måte og til en fordelaktig pris. Et eksempel er systemkombinasjonen av SSI LOGIMAT® Vertical Lift Module og AGV WEASEL®. Denne muliggjør effektiv plukking av smådeler på steder med svært begrenset plass.

Intelligent automatisering av løsninger er et av fokuspunktene på standen til SSI Schäfer. Et eksempel er det takhengte transportørsystemet med posesortereren SSI Carrier. Det egner seg for parallell håndtering av ulike distribusjonskanaler og muliggjør effektiv returbehandling.

Den standardiserte logistikkprogramvaren WAMAS® styrer og optimaliserer prosessene på lageret og sikrer sømløs transparens langs forsyningskjeden. Også SAP-løsninger er en del av programvarekompetansen hos SSI Schäfer – etter overtakelsen av aksjemajoriteten i SWAN i 2021 rangeres selskapene i fellesskap blant de fem største leverandørene innen SAP-logistikk.

SSI Schäfer på LogiMAT-messen i Stuttgart / 31. mai – 2. juni 2022 / hall 1 D21

SSI Schäfer, april 2022

Kontakt person

Hvordan og hvorfor Coop går bort fra manuell drift

Fra manuell drift til et av verdens største automatiserte distribusjonssentre

I oktober 2020 annonserte Coop, en av de ledende matvarekjedene i Sverige, og SSI Schäfer, en av verdens ledende leverandører av produkter og systemer for intralogistikk, starten på et langsiktig samarbeid.

Vi tok en prat med Mats Tornard, prosjektleder i Strategic Supply Chain hos Coop, om prosjektet, dets nåværende status og Coops mål på lengre sikt. Mats gav oss en oppsummering av hvordan og hvorfor Coop bestemte seg for å gå fra et helt manuelt lager til et av verdens største automatiserte distribusjonsentre.

"Vi har sett mange overganger til automatisering innenfor vår bransje. Produktiviteten som oppnås med automatisering, er umulig å nå med manuell varehåndtering", sier Mats Tornard, prosjektleder i Strategic Supply Chain hos Coop.

Basert på en vurdering av arbeidsmiljøet til de ansatte, utviklingen på lengre sikt og behovet for kontinuerlig effektivitet gjorde Coop en strategisk beslutning om å investere i et nytt og høyautomatisert logistikksenter.

Alt på lager: Hvordan systemet i anlegget på 77 000 m2 vil fungere

Hvis du har verdier du ikke vil gå på akkord med, så beskriv dem i klartekst før prosjektet starter. Det gjorde Coop. Kjeden hadde fokus på de ansatte og på bærekraft i alle beslutninger de gjorde om det nye anlegget. For det første vil vareleveransene bli knyttet til det landsomfattende jernbanenettet for å redusere bruken av biler og dermed også CO2-utslippene.

Mesteparten av de inngående varene vil ankomme det nye distribusjonssenteret via jernbane og vil bli losset rett utenfor mottaksområdet. Varemottaksområdet får et transportørsystem, inkludert en NOK-stasjon og en pallekontrollstasjon der det føres tilsyn med om innpakning, posisjonering og lasthåndtering er gjort korrekt. Deretter leveres varene til høylageret for plassering i påvente av ordrer. Pallene kommer deretter til stasjonen for depalletering, der de inndeles i individuelle esker for lagring og senere bruk i kundeordrer.

3D-MATRIX Solution® fra Schäfer, som kundene kaller et "plukklager", er ment å fungere som en eskebuffer. Lagerplassene vil bli betjent av SSI Flexi-shuttler, som tar seg av plassering og henting på lageret. Den påkrevde sekvensen for palletering bestemmes automatisk på forhånd og styres av SSI Schäfers egen logistikkprogramvare WAMAS®, som tar hensyn til innholdet i ordren og garanterer både pallestabilitet og minimalt transportvolum. SSI Flexi leverer deretter eskene til palleteringsstasjonen, der en palleteringsrobot sørger for å sette ordrene sammen for sending.

Klargjorte paller leveres til sendingsbufferen, der alt gods som skal til samme kunde eller sted, konsolideres i påvente av utsending. Til slutt ankommer lastebilene, og pallene blir transportert i lasterekkefølge til utleveringsportene.

"Noen ganger er det komplisert å gjøre ting enkelt" – smiler Mats Tornard – "men jeg tror at vi sammen har klart å lage en flott løsning".

Vi kunne ikke vært mer enige.

Status nå

"Til tross for alle utfordringene som pandemien har ført med seg, kan vi heldigvis si at vi følger fremdriftsplanen prosjektet, og at vi ikke har hatt noen forsinkelser så langt", kommenterer Mats Tornard. "Vi har nettopp fullført oppføringen av distribusjonssenteret. SSI Schäfer er nå i gang med bygging av høylageret og SSI Flexi-shuttle-reolene. Samtidig arbeider vi også med å legge om de interne prosessene våre, slik at vi kan få optimalt utbytte av det nye systemet."

Fordeler, ingen tvil

"Det er veldig bra at begge selskaper ser på samarbeidet som et langsiktig partnerskap. Vi legger med tilfredshet merke til at SSI Schäfer alltid streber etter å gi oss fordel av nye løsninger som ikke var tilgjengelige på layout- og designstadiet. Denne proaktive og innovative tenkemåten vil definitivt bidra til at vi kan realisere potensialet til distribusjonssenteret fullt ut."

Ved hjelp av det nye anlegget vil Coop kunne øke ytelsen i forsyningskjeden. Coop kommer til å få en betydelig økning i antall sendte ordrer per dag samt mer tilgjengelig og betydelig mer presis transport, takket være en bedre jernbaneforbindelse.

Coop tar sikte redusert lossetid ved butikkene ved å sørge for kundevennlige paller, idet palleteringen overlates til palleteringsroboter som en del av SSI Case Picking-systemet. Det vil øke den samlede ytelsen og sikre en raskere og mer solid oppbygning av pallene.

En av de viktigste fordelene som forventes fra løsningen, er et tryggere og ergonomisk bedre arbeidsmiljø. På det nåværende anlegget utføres alle prosessene manuelt, noe som omfatter tunge løft, uheldige arbeidsstillinger osv. Når den nye løsningen er på plass, vil mesteparten av det utfordrende arbeidet utføres av automatisert utstyr, og personalet trenger stort sett bare å ta seg av overvåkings- og styringsfunksjoner. Dermed kan Coop og selskapets ansatte tenke mindre på mulige helserisikoer og mer på hva som kan gjøres for å bedre fortjenestemulighetene ytterligere.

Dette er nøyaktig slik støttefunksjonene, dvs. intralogistikk og forsyningskjede, bør være.

Ansvaret ligger på oss: fremtiden må være bærekraftig

"Bærekraft er en av Coops kjerneverdier", forklarer Mats.

Og slik har det vært i mange år. For 30 år siden var for eksempel selskapet den første matvarekjeden i Sverige som introduserte sitt eget økologiske varemerke, Änglamark. Merket er godt kjent i Sverige og har beholdt sine opprinnelige verdier, der hensynet til miljøet står i fokus. I tråd med dette ble Änglamark i 2020 utpekt som Sveriges mest bærekraftige merke av Sustainable Brand Index. I år gikk utmerkelsen enda en gang til Coop.

Mats fortsetter: "Vi vurderer alltid de miljømessige og økologiske aspektene før vi starter et nytt prosjekt."

SSI Schäfer tenker på samme måte. I 2020 ble SSI Schäfer det første selskapet innen materialhåndtering som ble medlem av initiativet 50 Sustainability and Climate Leaders. Programmet har som formål å bekjempe klimaendringene og bidra til FNs 17 bærekraftsmål (UNSDG). Initiativet har en sterk oppfordring til deltakerne om å utvikle innovative og bærekraftige forretningsmodeller. Det nye logistikksenteret samsvarer med et slikt bærekraftskonsept. Dette innebærer at kun materialer, maling og komponenter som er sertifisert og godkjent, brukes på byggeplassen.

Den nye løsningen vil også gi selskapet andre bærekraftsfordeler. Ved å flytte kjøle-/frysesoner og soner med omgivelsestemperatur inn i ett og samme anlegg, vil Coop trenge mindre transport og dermed redusere CO2-utslippene.

Coop benytter allerede jernbane til frakt av inngående varer, da dette er mest miljøvennlig. For det nye distribusjonssenteret dobles jernbanekapasiteten i forhold til dagens situasjon. To skinneganger vil gå direkte inn på lageret for å sikre jevn og rask lossing. Togene blir utvidet til maksimal tillatt lengde. Med denne løsningen vil Coop kunne håndtere fremtidig etterspørselsvekst uten å bruke andre transportmidler, for eksempel lastebiler.

"Coop er et selskap med stort mangfold, bærekraftig tankegang og sterk omsorg for sine ansatte. SSI Schäfer deler disse verdiene. Dette er noe av forklaringen på det fremgangsrike og sømløse samarbeidet mellom selskapene våre. Vi er glad for å kunne ta del i dette spennende prosjektet", konkluderer General Manager hos SSI Schäfer i Sverige, Michael Hillström.

Mats Tornard, prosjektleder i Strategic Supply Chain hos Coop

Store planer for Black Friday? Her er 5 tips for hvordan du gjør lageret klart.

Black Friday 2020 avvek definitivt fra det normale fordi det meste skjedde på nettet. Mange butikker var enten stengt eller hadde begrensninger på antall besøkende og la derfor ned ekstra arbeid i å få netthandelen til å blomstre. I 2021 vil det igjen komme mange kunder til de fysiske butikkene, men det vil helt sikkert bli en god blanding av begge salgskanaler. Det er imidlertid nettet som er spådd å dominere.

Black Friday i 2020 hadde i Europa en salgsøkning på 14 % sammenlignet med 2019. Enkelte sektorer kunne vise til særlig stor fremgang: hjem- og hageprodukter (52 %), sport- og fritidsartikler (19 %), kjæledyrprodukter (60 %) og mat og drikke (45 %). (kilde) Innenfor dette bildet ser vi i det nordiske markedet en tendens til at kundene støtter sine lokale forhandlere. Vi kan ta Sverige som et eksempel. Black Friday 2020 demonstrerte at kjøpene fra internasjonale nettbutikker utgjorde bare 6 % av det totale salget, regnet fra 25. november. (kilde) Dette betyr at lokale nettplattformer har gode salgsmuligheter og bør gjøre seg klar til julesesongen med tydelig kommunikasjon, en godt planlagt lagerbeholdning og effektiv intralogistikk.

Ikke la noe ødelegge salgsuksessen!

Tenk «i går»

Du må vite hva som er topproduktene dine

Innen netthandelen er vareutvalget gjerne svært bredt. Etterspørselen etter varene er svært skiftende og varierer fra dag til dag. Den eneste medisinen mot å gå tom for de mest etterspurte varene er å føre grundig statistikk. En klok tilnærming vil her være å analysere salget per uke eller per måned for hver enkelt SKU for å fange opp trender og finne frem til topproduktene. Ved å gjøre dette kan nettbutikken arrangere beholdningen på best mulig måte. Eksempelvis bør toppselgerne plasseres i et område med rask tilgang til innleverings-, plukk- og utleveringsstasjoner for at vareflyten skal gå raskere.

Et komplett WMS-system som sporer inn- og utlevering av varene, vil være til stor hjelp.

Vi er her for å hjelpe deg

Du bør overlate utformingen av DC-prosessen til ekspertene

Med den økende e-handelen har selskapene ikke annet valg enn å holde tritt. Det er en god ting at bransjen din er i vekst. Imidlertid kan den raske utviklingen være utfordrende når det gjelder nødvendige investeringer målt opp mot et trangt budsjett. Med dette i tankene begynner en del selskaper å utvikle løsninger selv. Dette kan gå bra, men tar ikke høyde for mulige risikoer. Disse kan for eksempel være å skaffe en midlertidig løsning uten å vurdere fremtidige ekspansjonsbehov eller helt enkelt at man ikke velger den beste kombinasjonen på markedet. Det kan være klokere å kontakte en ekspert på intralogistikk og la dem ta jobben med å velge blant de tusen alternativene på markedet og utforme et skreddersydd system som dekker behovene dine i dag, i morgen og i årene som kommer.

«Vi vil gjerne returnere dette»

Du trenger effektiv returbehandling

Og dette vil skje mer enn én gang. I fysiske butikker er det vanlig at kundene returnerer ting som på en eller annen måte ikke passet dem eller livsstilen deres. Når kundene har mindre fysisk kontakt med varene før kjøpet, kommer vi rimeligvis til å se en sterk økning i returer. Feil vare kan være levert, varene kan bli skadet i transporten, eller det kan helt enkelt ha skjedd en misforståelse med hensyn til produktets størrelse, funksjonalitet eller utseende. En virksomhet kan redusere antallet returer ved å forbedre plukkløsningen sin, gjennomgå fraktavtaler og legge inn mer detaljerte produktbeskrivelser på plattformen. Men en viss del av varene vil likevel bli returnert. Dette gjør at det kan være nyttig å forbedre prosessen rundt returbehandling. Enten det gjøres manuelt eller ved hjelp av automatisering, må returnerte varer kontrolleres, pakkes om, plasseres på lager, behandles i lagerstyringssystemet og merkes som tilgjengelig for nye bestillinger. Alt dette må gjøres raskt og feilfritt.

Hva med flere plasser?

Du trenger flere plukkstasjoner hvis virksomheten har sesongtopper

Når det er stor forskjell på vanlig, daglig salg og sesongsalg/julesalg, er det fornuftig å installere noen ekstra plukkstasjoner før toppene inntreffer. Antallet plukkstasjoner kan økes uten store investeringer. Mesteparten av tiden kan en ekstra stasjon være tom eller slått sammen med sidestasjonen for å gi bedre plass, og når Black Friday kommer, er den allerede ferdig utstyrt og klar til å gjøre jobben.

Når det gjelder beholdning og lagerplasser, anbefales det generelt å planlegge for 20 til 30 prosent mer lagringsplass for å dekke toppene og la det være en vekstmargin mens de nødvendige endringene utføres.

Det store bildet

Du må prøvekjøre systemet før den store salgsdagen

Detaljene gjør nytte bare når de inngår i en helhet. Med tanke på beholdning, analyse, plukking og returbehandling er det svært viktig at du også prøvekjører systemet før det må tåle full belastning. Når det er gjort mange endringer, kan det oppstå en flaskehals ett eller annet sted, for eksempel i forbindelse med pakking eller levering. Alle delene av vareflyten må være like effektive for å at prosessen skal gå jevnt og enkelt.

Når toppsesongen er over, kan du slappe av et par dager og feire innsatsen. Du vet at du har fortjent det. Men ikke glem at det aldri er for tidlig å begynne å forberede seg til neste år. Det gjelder spesielt for netthandelsavdelingen eller hvis du har planer om større kampanjer i året som kommer.

Vi hos SSI Schäfer vet hvor utfordrende denne årstiden kan være, og hvor fruktbar den kan være hvis forberedelsene og planleggingen er på plass. Vi er klar til å hjelpe deg med alt du trenger for å nå målene i virksomheten. Kontakt vår lokale representant på telefonen +47 32733500.

SSI SCHAEFER Software successfully validated again

The Fraunhofer Institute for Material Flow and Logistics (IML) has successfully validated SSI SCHAEFER software in the validation of Warehouse Management System (WMS) solutions. With the help of the manufacturer-independent "WMS Online Selection", Fraunhofer IML supports companies in selecting the optimal suitable WMS and provider. The validation signet once again confirms the quality of SSI SCHAEFER software solutions.

The platform warehouse-logistics.com, operated by Fraunhofer IML, has been one of the best-known portals for Warehouse Management Systems worldwide for more than 20 years. Since 2020, the original "WMS Database" has become a cross-system "Logistics IT Database" by adding further logistics IT systems. The functional comparison of more than 90 logistics IT systems, free market studies and publications as well as the full range of consulting services in the field of logistics IT make warehouse-logistics.com a holistic information platform about software for logistics.

WAMAS® WMS in the top field

In the run-up to the validation, the experts of "Warehouse Logistics" checked more than 3,700 requirement criteria. The success certifies that the standardized logistics software WAMAS, developed in-house by SSI SCHAEFER, has the highest breadth and depth of functionality as well as proven stability and performance as the cornerstone for seamlessly interlocking processes and highest throughputs in modern, efficiently organized warehouses. The results of the qualification round published in August 2021 can be found online at https://www.warehouse-logistics.com/57/3/11917/news.html.

"The provision of the validation signet and the presence in the logistics IT database of the portal is the confirmation of a renowned and globally recognized authority that our WMS solutions for modern warehouse management demonstrably meet the highest requirements," says Notker Steigerwald, Head of Business Unit Logistics Solutions at SSI SCHAEFER.

SSI SCHAEFER believes, after being recognized in the Gartner® Magic Quadrant™ for Warehouse Management Systems[1] by Gartner, Inc., in July 2021, the validation of WAMAS by the experts of "Warehouse Logistics" is once again an official seal of approval for SSI SCHAEFER's high-performance logistics software.

With more than 1,100 employees in the Software Solutions division, the SSI SCHAEFER Group with a total of 10,500 employees is a market partner that knows the requirements of modern material handling from hardware to software and translates them into sustainable solutions for its cross-industry customers.

[1] Gartner, Magic Quadrant for Warehouse Management Systems, Simon Tunstall, Dwight Klappich, 30 June 2021.

Gartner disclaimer:

Gartner does not endorse any vendor, product or service depicted in its research, and does not advise technology users to select only those vendors with high ratings or other attributes. Gartner publications reflect the views only of the Gartner research organization and should not be relied upon as factual. Gartner disclaims all warranties, express or implied, with respect to this research including fitness or suitability for a particular purpose.

GARTNER and MAGIC QUADRANT are registered trademark and service mark of Gartner, Inc. and/or its affiliates in the U.S. and internationally and are used herein with permission. All rights reserved.

Kontakt person

Utvikler virksomheten: automatisert logistikkløsning hos Schou

Schou, Skandinavias største grossist innen non-food-varer, har engasjert SSI SCHÄFER som hovedleverandør for sitt nye automatiserte logistikksenter i Kolding i Danmark. Selskapet driver B2B-virksomhet og har salg til størsteparten av detaljhandelskjedene Norden og til detaljhandler i utlandet.

SSI SCHÄFER ble valgt på grunn av sitt fleksible tilbud og sin løsningsorienterte tilnærming. Leverandøren foreslo en del viktige endringer i oppsettet som på en kostnadseffektiv måte vil gi bedre resultater av prosjektet.

Schou har frem til i dag drevet virksomheten fra et manuelt lager. På bakgrunn av den senere tidens vekst i virksomheten samt planer om ekspansjon innså selskapet imidlertid behovet for automatisering av prosessene. Automatiseringen vil spare utgifter for grossisten og utnytte plassen bedre på det tilgjengelige anlegget. Mens manuelle reoler kan være maksimalt tolv meter høye, gjelder «the sky is the limit» for et automatisert lagersystem. Så snart det nye anlegget er ferdig, vil Schou derfor flytte hele virksomheten og lageret dit fra flere mindre, manuelle logistikksentre.

Den nye bygningen er inndelt i sju funksjonssoner som dekker hele syklusen fra varene mottas til de sendes til kundene. SSI SCHÄFER er engasjert for å levere fem av sonene og sørge for 39 792 lagerplasser i høylageret.

Sonen for varemottak vil bli utstyrt med en omslagsmaskin som emballerer pallene i plast, slik at de kan flyttes og lagres på en sikrere måte. Det vil også finnes en NOK-stasjon for at man effektivt skal kunne kontrollere og utbedre mindre feil på varene. Pallene leveres deretter til et 42 meter høyt automatisert høylager av et transportørsystem. Varene vil bli plukket opp av seks Exyz-pallekraner og plassert i dobbel dybde på lageret.

Schou bad SSI SCHÄFER om å bygge to funksjonssoner for sending – én direkte, automatisert utmatingssone og én kampanjeplukksone. Kampanjeplukksonen vil bli benyttet til salg i store volumer og til spesialkampanjer. Utmatingen vil ha form av manuell gaffeltruckplukking for sending fra 60 plasser. Plassene vil imidlertid bli fylt automatisk for å hindre situasjoner med varemangel. Den andre utmatingssonen, som plasseres midt imot lastebilrampene, består av sju transportører og er beregnet på direktesending.

Det nye lageret fra SSI SCHÄFER vil tjene som et komplett logistikksenter for virksomheten. Prosjektet ferdigstilles og leveres til kunden sommeren 2023.

Ponsse investerer i fremtidsrettet løsning i eget lager

Da de innførte et intelligent automatiseringskonsept for internlogistikk for produksjonsleveranser, tilrettela SSI Schäfer for en produksjonsøkning på 50 prosent monteringsanlegget til Ponsse, en av verdens ledende produsenter av skogsmaskiner.

“Det gamle lagersystemet kunne ikke lenger sikre den kapasiteten og ytelsen vi trengte for å kunne øke og effektivisere produksjonen” sier Tapio Honkanen, logistikksjef i Ponsse Group. Derfor valgte produksjonsselskapet som har vært børsnotert siden 1995, å automatisere og digitalisere internlogistikken for levering av deler til samlebåndet, med et nytt logistikksenter på produksjonsstedet i Vieremä i Finland. Ordren om utforming og levering av den automatiserte internlogistikken gikk til SSI Schäfer. Honkanen beskriver de sentrale aspektene ved kontraktstildelingen slik: “Et overbevisende konseptforslag med moderne teknologier for plassbesparende lagring og effektive plukkprosesser, optimalisert med automatisering”. “SSI Schäfer forsto kravene våre, analyserte problemene, studerte og beregnet tall og gjennomstrømning – og presenterte deretter et fremtidssikret konsept som er utformet for å dekke våre behov. Ved hjelp av løsningen som SSI Schäfer implementerte, kunne vi øke leveransene til produksjonen med 50 prosent. I tillegg ble også produktiviteten og kvaliteten i lagerdriften vesentlig styrket”.

Ponsse Group som ble grunnlagt i 1970, er en av verdens ledende produsenter av skogsmaskiner. Produktrekken omfatter skogsmaskiner av alle størrelser og kategorier for alle verdens ulike klima- og grunnforhold. Alle produktene og de sentrale komponentene utvikles og produseres av Ponsse på selskapets anlegg i Vieremä. Fabrikken der har de senere årene blitt utvidet fra det som startet med 300 m2, til 4 hektar. Produksjonen får forsyninger til riktig tid fra det nye tilkoblede sentrallogistikksenteret. Der lagres 8000 ulike produkter, alt fra kjøretøyaksler på 4 tonn til små elektronikkomponenter. Logistikksenteret som driftes med to skift, forsyner 100 ulike opphentingspunkter på anleggets produksjonslinjer med forhåndsbestilte komponent- og monteringskit. For å kunne lagre komponentene, hente kitene raskt og feilfritt og levere produktlinjene på forespørsel, har SSI Schäfer implementert et automatiseringskonsept med pallebasert høylager (HBW), shuttle-system for lagring av mindre deler samt kompakt transportbåndteknologi og ergonomisk utformede plukkstasjoner.

Introduksjon av automatisering og digitalisering

Hver dag kommer i gjennomsnitt 12 trucker fra leverandørene med skogsmaskinkomponenter til logistikksenteret. For å kunne laste ut de mange ulike artiklene, har Ponsse integrerte ramper for godsmottak i logistikksenteret. “Dermed kan gaffeltruckene enkelt og komfortabelt laste ut varene fra siden” forklarer Jani Eronen, Aftersales Manager hos SSI Schäfer i Nord- og Øst-Europa. Leveransene flyttes til stedene for ompakking og lagring i logistikksenteret etter å ha blitt inspisert, mottatt og levert av gaffeltruckene. I begge de automatiserte lagersystemene blir lagring og henting utført via det 200 meter lange transportbåndsystemet for paller eller containere som er plassert i frontsonen av lagerbygningene.

Når godspaller skal lagres i Ponsses høylager, fôres de inn i transportsystemet med gaffeltruckene på overføringspunktene i frontsonen. Det pallebaserte transportbåndsystemet fører pallene til SRM-maskinene (Storage-Retrieval Machines - henting-lagring-maskin). I det automatiserte høylageret med 3 midtganger og 3700 lagringssteder for pallelagring i dobbel dybde, sørger SSI Exyz SRM-maskinene fra SSI Schäfer for effektive lagrings- og henteprosesser på elleve reolnivåer. Hver enkeltmastenhet oppnår en gjennomstrømning på 40 doble sykluser per time. Når de kalles opp av monteringsstasjonene, hentes pallene til fire parallelle plukkstasjoner i frontsonen til høylageret. Der plukkes de påkrevde større komponentene manuelt fra kildepaller ved hjelp av løftearmer og transportpaller, støttet av ergonomiske lifter og skjermindikatorer. Transportbåndsystemet transporterer automatisk kildepallene tilbake til overføringsstasjonene i Exyz for lagring. På den måten effektueres 1600 ordrelinjer med store og tyngre komponenter hver dag. De fylte transportpallene til produksjonslinjene hentes av gaffeltrucker, kombinert ved behov med mindre deler som plukkes fra shuttle-lageret.

For helautomatisert lagring av mindre maskinkomponenter har SSI Schäfer satt opp det toppmoderne, fleksible shuttle-systemet på ett nivå, SSI Cuby. Det enestående og svært standardiserte lagringssystemet består av reoler, lifter, én Cuby-shuttle per lagringsnivå, en shuttle-kran for løfting, vedlikehold og nivåendringer for en shuttle, og kontrollprogramvaren. “Komponentene kan skaleres i tråd med modulprinsippet, noe som representerer en optimal inngangsløsning for automatiseringen og digitaliseringen av prosesser innen lagring av smådeler”, sier SSI Schäfer-sjef Eronen. “På den måten utgjør konseptet med Cuby shuttle-systemet en smart løsning som utnytter plassen optimalt ved lagring av smådeler i internlogistikken” Ett eksempel er det integrerte nyskapende og skalerbare liftsystemet på forsiden av lagringskuben som brukes til å fylle beholderne til reolnivåene og sikre et kompakt systemoppsett med maksimal lagringskapasitet. For lagring og henting utnytter shuttlene hele dybden i reolen. Den patenterte reoldybdestøtten for å styre LHD (lasthåndteringsenheten) er unik innen systemteknologi. På den måten tilrettelegger Cuby Shuttle-teknologien fra SSI Schäfer for dobbel dybde-lagring av beholdere og kasser som veier opptil 35 kg, og sikrer samtidig høy tilgjengelighet og gjennomstrømning.

15 000 beholdere i sirkulasjon

Dette er også tilfelle hos Ponsse. I dette 65 m lange Cuby-systemet med én midtgang betjener totalt 34 shuttler rundt 15 000 lagringssteder. Her lagres beholdere som tillater plukking av enkeltenheter. Lagring og henting til transportbåndsystemet og de to plukkstasjonene i frontsonen til shuttle-systemet, håndteres av to lifter. Den effektive dobbel lift-utformingen der LHD har funksjonalitet i to etasjer, sikrer en optimal gjennomstrømningshastighet. Mer enn 50 prosent av smådelene som leveres av leverandørene, er allerede emballert i lagringsenheter som er utformet for å kunne legges i kit på monteringsstasjonene. Etter at de har blitt hentet av gaffeltruckene, fraktes de til ompakkingsstasjonene hvor de ganske enkelt separeres fra pallene eller plasseres i containere og overføres til shuttle-lageret med transportbåndteknologi. “Deretter blir lagring og henting i lageret for smådeler og oppsettet i plukkstasjonene, automatisert”, sier Ponsses logistikksjef Honkanen. Pålitelig plukking av smådeler for levering til samlebåndet, utføres på de to vare-til-person-arbeidsstasjonene basert på Pick to tote-prinsippet. En beholder av samme type som kildebeholderen, fungerer som målbeholder. Totalt er 15 000 beholdere i LTF6220-serien fra SSI Schäfers containerserie, i sirkulasjon hos Ponsse for å fylle lagerstedene i Cuby-systemet og som transportcontainere for produksjonsforsyning.

Gjennom optimal koordinering av løfte- og shuttle-ytelsen med transportbåndteknologi i lagerets frontsone og og leveranser til de to gods-til-person-arbeidsstasjonene, kan de ansatte i Cuby-frontsonen hos Ponsse oppnå 6000 plukk per dag. Break-off-beholdere returneres til Cuby-systemet via transportbånd og lifter. Avhengig av innholdet i ordren, blir målbeholderne med komponentene fra Cuby-systemet, transportert rett til samlebåndene eller konsolideringsstasjonene for å plasseres sammen med pallekomponentene fra høylageret. Til slutt blir leveransen av de etterspurte punktene i produksjonen, utført med gaffeltruck eller trekkvogner. Når de er tømt, returneres beholderne med produksjonsleveranser til en spesiell forsendelsesbuffer i Cuby-systemet for å fylles på nytt.

“En harmonisk prosjektprosess og enestående teknologier for en automatisert materialflyt” oppsummerer Ponses logistikksjef Honkanen. “De automatiserte lagringssystemene optimaliserer kapasiteten på den tilgjengelige plassen. Både kapasiteten, tilgjengeligheten og tilgangshastigheten har blitt mye større. De automatiserte og optimaliserte internogistikkprosessene har akselerert den presise leveransen til produksjonslinjene og samlebåndsstasjonene på en bærekraftig måte, og økt produksjonen vår med mer enn 50 prosent. Derfor er konseptet som er implementert av SSI Schäfer, en fremtidsrettet løsning for oss.”

3PL-selskapet DSV velger det takhengte transportbåndsystemet SSI Carrier

Fleksibel posesorteringsløsning for ordrebehandling ved e-handel

Endringer i forbruker- og kjøpsatferd skaper store utfordringer for mange selskaper. Kundene forventer permanent varetilgjengelighet og rask levering på døren. Dermed øker presset på at selskaper skal kunne oppfylle stadig mer komplekse kundekrav på en mer effektiv måte. Behovet for automatisering med pålitelige teknologiske og digitale systemer stiger også, fordi ordrene må kunne behandles raskt for å sikre et høyt servicenivå. Moderne logistikksystemer som posesortereren SSI Carrier fra SSI SCHÄFER, kan også oppfylle disse kravene. Med dette takhengte transportbåndsystemet får det globale 3PL-transport- og logistikkselskapet DSV tilstrekkelig kapasitet til å kunne takle kundenes stadig voksende e-handelsvekst og de enorme sesongtoppene i ordrene – samtidig som produktene håndteres ekstremt skånsomt.

Over hele verden opplever utallige selskaper fra forskjellige bransjer de samme utfordringene, som skyldes endret forbruker- og kjøpsatferd, turbulente markedsforhold og konsekvensene av den globale pandemien. Stadig flere forbrukere setter pris på å kunne handle på nett når som helst og hvor som helst. For å være konkurransedyktig krever forhandlere intralogistikk med høy kapasitet som kan støtte butikklevering og direkteordrer fra kunder fra ett distribusjonssenter. Moderne logistikkløsninger må være så kompakte, fleksible og effektive som mulig for å sikre rask tilgang til de ønskede varene, håndtere endringer i ordreprofiler, takle topper på en effektiv måte og sørge for at returnerte varer umiddelbart blir tilgjengelige igjen.

SSI Carrier oppfyller alle disse komplekse kravene. Posesortereren fra SSI SCHÄFER er et plassbesparende og allsidig takhengt transportbåndsystem for parallell behandling av forskjellige salgskanaler. En enkelt lastbærer sørger for transport, mellomlagring, sortering og sekvensering av flate og hengende varer i ett system, samtidig som gjennomstrømningen blir høy. Den automatiske sorteringsløsningen frakter kundeordrer til pakkestasjoner i ønsket rekkefølge, uansett ordrestørrelse, og sikrer effektiv behandling av returer, slik at løsningen passer særlig godt til e-handel. SSI Carrier krever minimalt med plass og sørger for høyest mulig lagringstetthet i et svært skalerbart og fleksibelt system som kan utvides med en modulbasert og individuelt tilpassbar design.

“Det innovative konseptet med motoriserte køtransportbånd sikrer en svært skånsom transport av varene i posene. Dermed forhindrer man at posene kolliderer med hverandre, noe som vanligvis skjer på tyngdekraftbaserte nedadgående transportbånd. Dette er nøkkelen til håndtering av sensitive produkter og emballasje, for eksempel i helseprodukt- og kosmetikkbransjen,” understreker Dr. Michael Zacher, Product Manager Overhead Conveying hos SSI SCHÄFER.

Kjernefunksjonen i posesortereren er den unike matrisesorteringsalgoritmen. Kombinasjonen av matrisesortereringen og den dynamiske mellomlagringen gjør det mulig å hente varer som er plukket i partier fra forskjellige soner, i sorterte kundeordrer som raskt kan leveres på pakkestasjonene i ønsket rekkefølge og innen kort tid. Ved bruk av RFID-teknologi og behandling av enkeltvarer er systemet designet for fleksible ordrestrukturer og kan kombinere små e-handelsordrer, store detaljhandelsordrer og plukk-og-hent-ordrer for et stort vareutvalg med minimalt antall produktberøringer.

SSI Carrier passer særlig godt til bruk ved e-handel og distribusjon i flere kanaler innenfor mote, legemidler, kosmetikk og detaljhandel. I posene transporteres varer som klær, sko, kosmetikk eller husholdningsapparater på opptil 2,5 kg.

"E-handelsvirksomheter står for tiden overfor en svært dynamisk utvikling. Den modulbaserte designen på SSI Carrier-systemet gir en kostnadseffektiv løsning med høy skalerbarhet. Med intelligent kombinasjon av modulene kan man oppnå veldig høy sorteringskapasitet for opptil mange tusen varer per time. Det gjør systemet veldig fleksibelt og sikrer at det kan tilpasses til fremtidige forretningsvolumer når som helst. Med kombinasjonen av en skreddersydd programvareløsning, moderne visualiseringsteknologi og brukertilpasset service kan SSI SCHÄFER gi kunden en totalløsning fra én enkelt kilde,” oppsummerer Dr. Michael Zacher.

Beste praksis: Automatisert distribusjonssenter for e-handel for det globale 3PL-transport- og logistikkselskapet DSV

Stigende etterspørsel fra forbrukere som handler på nett, førte til at det globale 3PL-transport- og logistikkselskapet DSV fikk behov for å øke kapasiteten for å kunne håndtere et voksende antall e-handelskunder. I 2019 fikk DSV intralogistikkeksperten SSI SCHÄFER til å designe og implementere en svært automatisert løsning i sitt eksisterende distribusjonssenter i Brampton i Canada. Lageret betjener kunder fra helseprodukt- og kosmetikksegmentet som har distribusjon i Canada.

Som hovedentreprenør utarbeidet og implementerte SSI SCHÄFER en skreddersydd og bruksklar logistikkløsning for DSV. Det dynamiske posesorteringssystemet SSI Carrier er også en del av DSVs innovasjonsstrategi. Ordrer plukkes i partier og overføres til posesortereren med automatiske førerløse WEASEL®-trucker. På lastestasjonen for posene legges hver vare i en egen pose, som deretter mellomlagres til man har et helt ordreparti. Partiet transporteres deretter til en matrisesorterer, der ordrene sorteres i ønsket rekkefølge. På lossestasjonen for posene tas de sorterte varene ut av posene og pakkes i kasser for forsendelse.

I tillegg til at DSV kunne opprettholde driften, muliggjorde totalløsningen den veksten i e-handelskapasiteten som DSV trengte for å kunne sikre en problemfri behandling av onlineordrer og dekke behovene ved topper.

“Den største utfordringen vi stod overfor, var å håndtere den stadig voksende e-handelen hos kundene våre. Posesortereren SSI Carrier gav oss nødvendig kapasitet til å takle denne veksten og de enorme sesongtoppene,” forklarer Rob Chanona, Managing Director hos DSV Solutions i Canada.

Se den nye DSV-videoen

Finn mer informasjon her

SSI SCHAEFER Software WAMAS® listed in the 2021 Gartner Magic Quadrant for WMS

The renowned US research and advisory company Gartner, Inc., lists SSI SCHAEFER with its software WAMAS® in the "Magic Quadrant for Warehouse Management Systems".

Neunkirchen (Germany) / Friesach (Austria) - July 15, 2021. SSI SCHAEFER, the world’s leading provider of modular warehousing and logistics solutions, announces that its standardized logistics software WAMAS was included in the Magic Quadrant for Warehouse Management Systems [1] by the renowned US research and advisory company Gartner, Inc.

Gartner is the world's leading research and advisory company with 16,000 associates in 100 countries and with revenue of $4.1 billion (2020). Companies in both the public and private sectors rely on Gartner expertise, including 76% of the "Global 500" companies [2]. "A Gartner Magic Quadrant is a culmination of research in a specific market, giving a wide-angle view of the relative positions of the market’s competitors. By applying a graphical treatment and a uniform set of evaluation criteria, a Magic Quadrant helps technology buyers to quickly ascertain how well technology providers are executing their stated visions and how well they are performing against Gartner’s market view". Technology buyers can use a Gartner Magic Quadrant as a first step to understanding the technology providers they might consider for a specific investment opportunity [3].

Gartner recognized SSI SCHAEFER and its WMS WAMAS as a challenger within the Magic Quadrant. For SSI SCHAEFER, once again this distinction underlines the quality and central role of the software within the company's broad material handling product and solutions portfolio.

Steffen Bersch, CEO of SSI SCHAEFER Group, comments: "Software is a key driver of material handling. This recognition supports that our long-term corporate strategy and focus on technology leadership is the correct approach, especially in the area of software. Our actions are consistently led by our goal to optimally supply our customers with high-performance software and efficient and sustainable logistics and material handling solutions."

With more than 1,100 people working in software solutions among a total of 10,500 employees, the SSI SCHAEFER Group is a business partner that is very familiar with the requirements of state-of-the-art material handling from hardware to software. SSI SCHAEFER is also a partner who knows how to translate these requirements into sustainable solutions for its customers. According to the SSI SCHAEFER software experts, a future-proof warehouse management system should be highly standardized, and at the same time be modular and have an open architecture. This allows the software to be seamlessly integrated within various IT landscapes and technologies. WAMAS was developed based on these requirements. It provides a wide range of WMS processes and configurable process variants, with an extended range of functions as well as modularity and standardization. It can be used in manual as well as highly complex, fully automated logistics systems, for customers with either one or more sites. Furthermore, the WAMAS service range includes labor management, flexible presentation of essential KPIs in dashboards and real-time visualization of all material flows and possible errors. This information forms the basis for decisions to achieve the full potential of all material handling systems.

"We are delighted to be recognized in the Magic Quadrant. It shows that we are on the right track with our software strategy and that we can help our customers manage their processes even more efficiently. I would like to sincerely thank my team for making it possible for us to take this step," explains Notker Steigerwald, SVP, Head of Business Unit Logistics Solutions at SSI SCHAEFER,

1 Gartner, Magic Quadrant for Warehouse Management Systems, Simon Tunstall, Dwight Klappich, 30 June 2021

2 The annual report on the strongest and most valuable brands / brandirectory.com

3 Gartner, Magic Quadrant Research Methodology, https://www.gartner.com/en/research/methodologies/magic-quadrants-research

Gartner disclaimer:

Gartner does not endorse any vendor, product or service depicted in its research publications, and does not advise technology users to select only those vendors with the highest ratings or other designation. Gartner research publications consist of the opinions of Gartner’s research organization and should not be construed as statements of fact. Gartner disclaims all warranties, expressed or implied, with respect to this research, including any warranties of merchantability or fitness for a particular purpose.

Kontakt person

Focus on customer benefits: SSI SCHÄFER and SWAN combine SAP expertise

SSI SCHÄFER becomes majority shareholder of SWAN: Partnership to strengthen SAP competencies while maintaining an independent presence in the market.

With a focus on customer benefits, SWAN, the SAP logistics specialist, and SSI SCHÄFER, the world’s leading provider of modular warehousing and logistics solutions, are combining their competencies in the digitalization of logistics and the close technical integration of automated warehouse technology. SWAN GmbH will completely take over all employees of the SSI SCHÄFER Group’s SAP business and integrate them into the company with all existing offices. The intralogistics specialist SSI SCHÄFER will become majority shareholder of SWAN GmbH, which will continue to operate independently in the market. Within the partnership, SWAN will take over the project handling of SSI SCHÄFER's SAP business.

This strategic merger will create a leading provider in the field of SAP logistics with over 120 SAP experts and outstanding automation know-how, not just for SSI SCHÄFER technology. Through the merger, SWAN positions itself within the top 5 providers for SAP logistics and opens itself up for further internationalization of its business areas. The company gains 55 experienced logistics consultants and combines competencies in the areas of SAP consulting & development, material flow control, and project management. The Customer Lifecycle Service team will also double its personnel in the future.

"Our business partners and customers will benefit from the newly strengthened SWAN GmbH. In the future, we will offer an even broader solution portfolio and outstanding expertise in SAP logistics through their usual contact persons," promises Alexander Bernhard, Managing Director of SWAN GmbH.

The SSI SCHÄFER Group underlines the central role that high-performance software plays in modern material handling solutions. The investment in SWAN GmbH will open up future growth areas in the competitive SAP logistics market and lay the foundation for close technology integration in the direction of integrated and intelligent supply chain solutions. With more than 1,100 employees in the field of software solutions, the SSI SCHÄFER Group, with a total of 10,500 employees, is a market partner that knows the requirements of modern material handling from hardware to software, and transforms them into sustainable solutions for its customers across all industries.

In addition to the self-developed, standardized logistics software WAMAS®, SSI SCHÄFER strengthens its project expertise in implementing logistics solutions with SAP EWM, working within the framework of the partnership in order to serve its customers holistically. Of course, logistics systems will continue to be offered entirely as a general contractor.

"In the partnership with SWAN, we strengthen the SAP solution portfolio for our customers and raise our consulting and implementation strength to a new level internationally. We are thus consistently implementing our strategy and, as a technology leader, enabling our customers to meet the increasing expectations and needs of their customers better, more efficiently and more sustainably with solution-oriented material handling," says Steffen Bersch, CEO of the SSI SCHÄFER Group, explaining the strategic commitment.

The software specialist SWAN, founded in 2011, has already successfully implemented over 100 projects as an SAP project house with well-known companies from various industries in 26 countries. In particular, SWAN and SSI SCHÄFER’s global customers in Healthcare & Cosmetics, Fashion, Food & Beverage, Industry and Retail will benefit in the future from strengthened SAP services in the area of consulting and realization.

Kontakt person

Shuttle-systemet SSI Cuby – raskere, mer effektivt og med ny design

Automatiske SSI Cuby shuttle-lagersystemer overbeviser med kompakt design, høy kapasitet og et optimalt forhold mellom pris og nytte.

Som et svar på økende krav i dagens lagerhold har SSI Schäfer optimalisert og omarbeidet det anerkjente shuttle-systemet SSI Cuby både teknisk og designmessig. Større kjørehastighet i den forbedrede utgaven av SSI Cuby sørger nå for enda raskere inn- og utlagring i dette kompakte automatiske lagersystemet. Den standardiserte enkeltnivå-shuttelen er den ideelle løsningen for helautomatisert og høyeffektiv lagring av små lastbærere med en lastevekt på opptil 35 kg. Takket være systemets høye lagringstetthet, tilgjengelighetsgrad og pålitelighet har SSI Cuby et meget gunstig forhold mellom pris og nytte når man ser på den samlede investeringen.

Typiske utfordringer i et moderne lager

Størrelsen på partier av individuelle produkter, et meget bredt produktutvalg, kort ordrebehandlingstid og distribusjon i flere kanaler – dette er utfordringer mange selskaper i industri og handel må forholde seg til. De leter derfor etter den optimale logistikkløsningen for disse ulike parameterne. Selskapene selv stiller høye krav til logistikksystemet: lave lagerplasskostnader, høy varetilgjengelighet og rask og problemfri installering av det aktuelle logistikksystemet har høy prioritet. Vi tok hensyn til alle disse aspektene i vår videreutvikling av SSI Cuby.

SSI Cuby – den standardiserte enkeltnivå-shuttelen i SSI Schäfers shuttle-familie

Med sitt store utvalg av enkeltnivå- og flernivå-shuttler for store og små lastbærere kan SSI Schäfer skilte med høy kompetanse innenfor utvikling av tilpassede shuttle-løsninger. Shuttle-løsningene fra SSI Schäfer kan oppfylle alle krav, og talløse systemer er installert med vellykket resultat. Ved hjelp av enkeltnivå-shuttelen SSI Cuby kan små laster på opptil 35 kg lagres helautomatisk og meget tett. Produktet er effektivt og pålitelig og imponerer med et meget gunstig forhold mellom pris og nytte. Etter relanseringen i 2021 blir SSI Cuby tilgjengelig med ny design og større kjørehastighet. Systemet består av en reol, minst én heis, én Cuby-shuttle per lagernivå, en shuttle-kran på baksiden, en vedlikeholdsplattform og et tilhørende styresystem. Å kunne tilby maksimal shuttle-ytelse med lave totale eierkostnader (TCO) var et av hovedmålene i utviklingsarbeidet.

Fordeler ved SSI Cuby – lave totale eierkostnader

Takket være gunstige innkjøps- og driftskostnader er SSI Cuby en av de mest kostnadseffektive løsningene på markedet. Den er designet for last med en dimensjon fra 600 x 400 mm til 640 x 440 mm. Systemet har også mulighet for utvidelser på et senere tidspunkt. De smale kjørebanene til shuttle-vognen og den lave vekten på nivåene gir systemet en kompakt og plassbesparende layout. Kombinasjonen av lagring i dobbelt dybde på reolen og shuttle-midtgang med enkel dybde sørger for utmerket plassutnyttelse og meget høy lagringstetthet. Dette betyr at lagerplasskostnadene blir lave.

Høy tilgjengelighet og effektivitet

En annen fordel ved SSI Cuby er systemets høye tilgjengelighet og ytelse. På forsiden av shuttle-lageret er det heiser som forbinder lageret med standardiserte buffersoner. Et transportørsystem vil da for eksempel kunne forbinde lageret med gods-til-person-arbeidsplasser. Robuste og velprøvde komponenter sørger for høy systemtilgjengelighet. Dessuten er shuttle-vognene i SSI Cuby-systemet enkle å vedlikeholde og utføre service på. Når den tekniske kapasiteten til systemet sett under ett skal vurderes, er effektiviteten til heisen spesielt viktig. Derfor benytter SSI Schäfer en toetasjes lasthåndteringsenhet i heisen for å kunne hente ut og sette inn lastbærere samtidig. Avhengig av lengden på midtgangen er systemet beregnet på 600 til 800 sykluser per midtgang. For at inn- og utlagringen skal kunne skje enda raskere, har videreutviklingen av produktet økt kjørehastigheten til shuttlene med 60 %. Ytelsen kan økes ytterligere ved at man bruker to heiser per reolmidtgang. Prosessene i SSI Cuby-lagersystemet styres effektivt og oversiktlig ved hjelp av logistikkprogramvaren WAMAS®.

Rask installering takket være standardiserte komponenter

Den modulære designen til SSI Cuby-shuttle-systemet er basert på en høy grad av standardisering av komponenter og IT. Dette muliggjør rask og tilnærmet risikofri implementering av intralogistikkprosjekter. Kundene får et skalerbart og høyeffektivt automatisk lager til en gunstig pris.

Etter relanseringen i 2021 blir SSI Cuby tilgjengelig med ny design og større kjørehastighet.

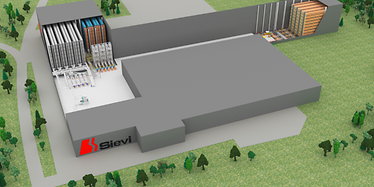

En skalerbar og bærekraftig løsning for Sievi

En av Nord-Europas ledende produsenter av vernesko, Sievi, investerer i en automatiseringsløsning fra SSI SCHÄFER for å håndtere forventet vekst

Sievi har hyret inn SSI SCHÄFER for å utvide virksomhetens eksisterende lager i Sievi i Finland i 2021. Fottøyprodusenten leverer produkter til det lokale markedet, men eksporterer også til mer enn 40 land verden over.

Sievi, som alltid arbeider for fremtidsrettede løsninger og innovasjon og gjerne vil dra fordel av veksten man ser i bransjen, følte et behov for å investere i lagerautomatisering. Den viktigste målsettingen til Sievi er å muliggjøre rask og problemfri levering av sine 200 SKU-er til kundene samt å legge til rette for planlagte utvidelser av produksjons- og lagerkapasiteten i fremtiden. Med utgangspunkt i disse behovene vil SSI SCHÄFER levere en betydelig utvidelse av det eksisterende systemet, noe som vil doble den samlede ytelsen per time og utvide lagerfasilitetene med over 60 %.

Det opprinnelige Sievi-systemet ble ferdigstilt av SSI SCHÄFER i 2009. Det forutgående samarbeidet, skalerbarheten til den eksisterende løsningen og den fleksible WAMAS®-programvaren fra SSI SCHÄFER danner et meget godt grunnlag for det fortsatte partnerskapet.

"Sievi er en markedsleder på sitt felt og er et av de mest kjente varemerkene i Finland, og det føles godt å fortsette samarbeidet med et selskap som i likhet med oss selv er familieeid og har et sterkt verdigrunnlag og engasjement. Vi ser frem til å ta del i den fremtidige ekspansjonen hos Sievi", sier Michael Hillström, General Manager hos SSI SCHÄFER i Finland og Sverige.

Bærekraftig utvidelse med maksimal ytelse og lagringskapasitet

For å oppfylle kravene til ytelse vil SSI SCHÄFER implementere en løsning som gir mer effektive sekvenseringsprosesser mellom det automatiserte miniload-systemet og pakkestasjonene. De seks eksisterende pakkelinjene vil bli demontert og seks nye pakkelinjer satt opp på en ny plassering. I tillegg vil totalt seks sekvenseringstårn bli installert foran pakkestasjonene og tilby ulike mellomlagringsplasser som er forbundet med heiser. Kasser og esker som hentes fra det automatiserte miniload-systemet, kan dermed effektivt mellomlagres og transporteres til pakkestasjonene i ønsket rekkefølge.

For at man skal unngå å gå tom for varer, vil det bli implementert et nytt høylager med fire SSI Exyz inn- og utlagringsmaskiner. SSI Exyz-maskinene vil håndtere paller med råvarer så vel som halvfabrikata. Videre vil det automatiserte miniload-systemet for lagring av skoesker bli utvidet med tre rekker. Den skalerbare og bærekraftige løsningen gjør Sievi i stand til å lagre råvarer og ferdige produkter på ett enkelt lager- og produksjonsanlegg.

Når varene er kommet inn, vil råvarer og halvfabrikata bli lagret i det nye høylageret og transportert til produksjonsområdet etter behov Etterpå lagres de ferdige produktene i det automatiserte miniload-systemet. Skoeskene transporteres til sekvenseringstårnene, der de mellomlagres og transporteres til pakkestasjonene i riktig rekkefølge ved hjelp av heiser og transportørsystemet. Ved pakkestasjonene blir skoeskene pakket i henhold til kundeordrene. Etter merking transporteres de til utkjøringsområdet og leveres til forhandlerne i ordrestørrelser som varierer fra én til 2000 esker.

Kronen på verket er SSI SCHÄFERs fleksible og kraftige logistikkprogramvare- og transportørsystem WAMAS®. SSI SCHÄFER tilbyr modulære og skalerbare løsninger og tjenester tilpasset kravene i klesindustrien, alt fra én og samme leverandør.

Prosjektet forventes å bli idriftsatt i desember 2022.

Dagligvarer, logistikk og bærekraft

Spesialløsning for absolutt sekvens

NorgesGruppen ASA, et av Skandinavias ledende handelshus, ga i 2017 SSI SCHÄFER i oppdrag å bygge et nytt logistikksenter til datterselskapet ASKO OSLOFJORD AS (ASKO).

Knut-Andreas Kran, administrerende direktør i ASKO OSLOFJORD AS, snakker om utfordringene selskapet sto overfor den gangen: – ASKO så for seg bare to mulige løsninger på et framtidig kapasitetsproblem: enten utvide den eksisterende bygningen eller flytte. Vi ville rett og slett ikke klare å holde tritt med den forventede veksten der vi var. Vi ville heller ikke bare bygge et større manuelt lager siden vi ser at automatisering er en investering i framtiden.

Det nye logistikksenteret er konstruert for å håndtere den svært dynamiske lagringen og plukkingen av dagligvarer fra tørr- og frossenmatsegmentene. For å klare dette bygger SSI SCHÄFER to høylagre og to svært dynamiske skyttellagre basert på 3D-MATRIX Solution®. Robotteknologi er også tatt i bruk for å støtte automatisert materialflyt.

Både ASKO og SSI SCHÄFER innser hvilket ansvar alle store prosjekter fører med seg, ikke bare når det gjelder velsmurte operasjoner og produktkvalitet, men også bærekraft. Bærekraft er i ferd med å bli et absolutt must for alle selskaper i alle bransjer. 62 prosent av alle toppledere i forskjellige næringer mener at man trenger en solid bærekraftsorientert strategi for å danke ut konkurrentene. En bærekraftig forretningsmodell vil altså si å bry seg om det økologiske, sosiale og økonomiske miljøet, påvirke det og samtidig organisere selskapets operative virksomhet. (Kilde: IMD, 2016)

Akkurat som med overordnede strategier finnes det ikke ett riktig svar på bærekraft. Den beste løsningen avhenger av ambisjonene og interessene til hvert selskap.

Den skandinaviske forretningsmodellen: beste praksis hos ASKO

ASKO har vært på markedet i mer enn 150 år. Selskapet har fremmet sine kjerneverdier og levert funksjonelle produkter av høy kvalitet til sine kunder. Selskapet mener at kvalitet alltid bør gå hånd i hånd med et fokus på bærekraft.

Knut-Andreas deler selskapets tre viktigste bærekraftsmål: – For det først vil vi være et klimanøytralt og bærekraftig selskap. Vi har også som mål at lastebilene våre skal bruke 100 prosent fornybar energi og drivstoff innen 2026. Sist, men ikke the minst vil vi redusere energiforbruket vårt med 20 prosent, hovedsakelig på lagrene våre.

ASKO er kjent for å være det ledende selskapet i den grønne revolusjonen med en lang rekke bærekraftige initiativer på tapetet. De ambisiøse målene kommer med tålmodighet og en handlingsplan. ASKO investerer tungt i solcellepaneler og landbaserte vindmøller. Det tester flere alternativer og lærer av erfaring. ASKO er klar over hvilke muligheter og hvilket ansvar selskapet har som stor organisasjon. For noen år siden lanserte ASKO derfor et miljøinitiativ for de ansatte i privatlivet. De opprettet et klimafond, hvor de ansatte kan søke om økonomisk støtte til bærekraftige tiltak hjemme i huset eller støtte til klimapositiv transport til og fra jobben. De ansatte kan søke om delvis sponsing av elsykkel eller elbil og installasjon av isolasjon eller solcellepaneler hjemme i huset. De siste årene har dette vært et initiativ hvor mange ansatte har søkt, og som har gitt gode resultater.

På rett spor: SSI SCHÄFER

SSI SCHÄFER-konsernet er verdens ledende materialhåndteringsselskap. Med virksomhet på seks kontinenter utvikler og produserer SSI SCHÄFER innovative spesailløsninger for kundenes behov og utfordringer. Intralogistikk fungerer som et grunnlag for selskaper i en rekke næringer, og for disse selskapene starter miljøengasjementet der.

Intralogistikk fungerer på en lang rekke områder og kan sørge for bærekraft på mange måter. SSI SCHÄFER tilbyr derfor et stort utvalg økonomiske og ressursvennlige løsninger basert på nyskapende teknologi. Det kan for eksempel være snakk om containere av resirkulerbare materialer, energigjerrig utstyr som SSI Exyz lagerkran eller programvare for å styre og overvåke operasjoner med optimalt energiforbruk. Lagerkraner er ekstremt kompakte. Sammen med et optimalisert styresystem sørger dette for betydelig redusert plasskrav: Sammenlignet med konvensjonelle høylagre kan man spare opptil 5 prosent installasjonsplass. Dét er mange kubikkmeter som ikke behøver å bygges, varmes opp eller klimareguleres. I tillegg til plassbesparelsene er styretablåene også karakterisert ved høy energieffektivitet, siden motvektene i masten vesentlig reduserer energikravet i taljen sammenlignet med eventuelle energigjenvinningsgevinster. SSI SCHÄFER er klar over hvor viktig det er å tenke gjennom hver mulighet til å spare, bevare og optimalisere – med hensyn til automatisering, kostnader og bærekraft.

– Vi ønsker å opptre ansvarlig overfor miljøet. Målet vår for framtiden er at vi ikke skal bruke mer naturressurser enn det naturlige kretsløpet er i stand til å levere. – sier Johannes Zimmermann, direktør for byggeledelse i SSI SCHÄFER.

Å opptre ansvarlig vil også si aldri å miste fokus og fortsette å arbeide for bedre og grønnere løsninger. Til å bidra enda mer ble SSI SCHÄFER i 2020 det første materialhåndteringsselskapet som ble med i 50 Sustainability & Climate Leaders-initiativet. Initiativet er rettet mot de internasjonale selskapene som sier seg villig til å kjempe mot klimaendringer og møte FNs 17 klimamål (UNSDG).

Full klaff! Hvordan startet samarbeidet?

– Det er viktig for oss at leverandører følger regelverket. Vi er nødt til å vite at de har de samme bærekraftsmålene som vi har. Først spør vi om de har et bærekraftsorientert program. Hvis svaret er ja, kan vi snakke nærmere sammen, sier Knut-Andreas.

Denne holdningen er ikke uvanlig for nordiske selskaper, og den blir stadig vanligere i forskjellige sektorer. Det gir selskaper forskjellige muligheter til å bidra til langsiktige, framtidssikre og bærekraftige verdier. Det var SSI SCHÄFERs satsning på en grønnere virksomhet som talte sterkt til fordel for å velge dem som generalentreprenør. ASKO, med ambisiøse bærekraftsmål og sterkt fokus på klimanøytralitet, og SSI SCHÄFER var full klaff.

Et grunnlag for enhver forretningsmodell: Et nytt regionalt logistikksenter for ASKO

Som generalentreprenør er SSI SCHÄFER ansvarlig for å utvikle logistikkonseptet, prosjekteringsplanleggingen og bygging av den bruksklare installasjonen for ASKO. Det totale prosjektet omfatter en komplett infrastruktur med materialflytstyring, visualisering og et lagerstyringssystem.

Det svært automatiserte logistikksenteret ligger i Sande, ca. 60 km sør for Oslo, og er delt i to forskjellige temperatursoner: omgivelses- og fryseområde med 28 700 totale palllagringsplasser, svært effektive crossdockings- og konsolideringsområder.

Fryseområdet omfatter et høylager (HBW) med to midtganger og SSI Exyz-lagerkraner. HBW i fryseområdet er spesialutviklet for dobbeltdyp lagring ved -28 °C ved 3696 lagringsplasser. Med fokus på bærekraft, ny teknologiutvikling og økt kundekrav besluttet SSI SCHÄFER å bytte ut opprinnelig valgte SSI Miniload-kraner med 84 SSI Flexi-skytler i fryseområdet siden de passet bedre til rollen. Etter manuell depalletering er SSI Flexi-skytler ansvarlige for lagring og gjenfinning av beholdere fra hyller.

Omgivelsesområdet omfatter et høylager med åtte SSI Exyz-lagerkraner og et SSI Navette-system med 90 000 lagringsplasser og 64 multi-level-skytler for små lastbærere og 80 løftere sikrer at prosesser er så effektive som mulig. Depalleteringen som kreves for å lagre varene i det svært dynamiske skyttellageret, vil være helautomatisert og bli utført av to roboter. Utformingen av skyttellagre – både i fryse- og omgivelsesområdet – er basert på 3D-MATRIX Solution®®, som muliggjør lagring, bufring og sekvensering i ett system. Dette gjør at esker som tidligere ble satt på midlertidig lager, overlates til palleteringsrobotene i en nøyaktig sekvens.

Med antallet forskjellige funksjonsområder på stedet knytter en lang rekke pall- og beholdertransportørsystemer dem til hverandre og til transportbufferen på 6 nivåer. Materialflyten mellom områdene og lager- og ordrestyring koordineres av WAMAS®®, logistikkprogramvaren fra SSI SCHÄFER. Takket være WAMAS®® kan kapasitetsutnyttelsen spores og optimaliseres når som helst.

Alt vellykket samarbeid krever aktiv lytting, kompromisser og fleksibilitet, særlig med den usikkerheten bedrifter sto overfor i 2020. Når et selskap har solide verdier, som ASKO med selskapets ambisiøse bærekraftsmål, bør en samarbeidspartner alltid jobbe for å levere den mest effektive løsningen. Et godt eksempel her er overgangen fra SSI Miniload-kraner til SSI Flexi-skytler. Under det aktulle prosjektet kom det ny teknologi på markedet – SSI Flexi-skyttelen. Den innovative energiforsyningen til skyttelen bruker superkondensatorer for å sikre høyest mulig energieffektivitet. Det var forventet å fungere bedre for ASKOs behov og tilby en svært bærekraftig løsning for frossenproduktsonen. Det ble derfor raskt tilbudt klienten og godtatt i prosjektomfanget.

Prosjektet forventes å være fullført i 2021.

Ferske begivenheter har lært næringslivet at smidighet er en av de mest etterspurte ferdighetene som bør inngå i ethvert overlevelseskit. Å ha et fleksibelt tilbud, fleksible vilkår og fleksible operasjoner på nesten alle andre punkter er rett og slett en ny normal og ikke lenger noe man må legge seg ekstra i selen for å gjøre. Dette har SSI SCHÄFER skjønt, og selskapet jobber derfor for å tilby høy fleksibilitet. Framtidige systemutvidelser er derfor allerede inkludert i den opprinnelige løsningen, slik at systemet kan tilpasse seg markedskrav umiddelbart og enkelt. Det kom godt med i det aktuelle prosjektet med ASKO.

Bærekraft er et brennhett tema på alle styrerom. Det er ikke et spørsmål om å satse eller ikke satse på det, men snarere et spørsmål om hva som vil fungere bedre for et selskap med tanke på avkastning og framtidssikre produkter og løsninger. Det handler om å inngå langsiktige, kompromissløse samarbeid der det teller mest. Et er ASKOs valg av SSI SCHÄFER som generalentreprenør på grunn av selskapets fokus på resirkulerbare materialer, grønn teknologi og ergonomisk utførelse et eksempel på.

Koenig & Bauer ordered SSI LOGIMAT® Vertical Lift Modules from SSI SCHAEFER

Koenig & Bauer (AT) GmbH takes a step further towards automation with SSI SCHAEFER and modernizes the Maria Enzersdorf location. The printing press manufacturer commissioned SSI SCHAEFER to supply and install a semi-automated solution with 13 SSI LOGIMAT Vertical Lift Modules for small parts vertical and efficient item picking.

For the last decades, the oldest printing press manufacturer in Austria and part of the Koenig & Bauer group has produced high-quality printing presses for banknotes and securities. Equipped with two small parts warehouses and three Vertical Lift Modules, the previous vertical and picking solution was no longer state-of-the-art. The printing press manufacturer opted for a future-oriented partnership with SSI SCHAEFER to modernize in the long run, even though they had to dismantle the existing system. Together, they developed a new, semi-automated solution. The order includes the supply and installation of 13 new Vertical Lift Modules, type SSI LOGIMAT. With a height of 9.5 m, these lifts provide vertical locations for 27,000 different items. Right from the beginning, the focus was on simplified operation and operator support using the WAMAS® LOGIMAT software and later on also a direct SAP integration with SPS EasyConnect from Status C. Furthermore it was possible to score with understanding of the current processes as well as optimization suggestions and improvement of the current work processes at Koenig & Bauer.

Inefficient work processes that made operators search for items in the old lifts called for a whole new concept. The responsibles at Koenig & Bauer visited an SSI SCHAEFER reference system and were convinced.

“We gained detailed insight into the technology and the in-house software with corresponding order handling and supporting tools. We were especially impressed by the parallel software-controlled operation of three SSI LOGIMAT machines by one person. The simplified, guided way of picking using the LogiPointer was another aspect in favor of the SSI SCHAEFER solution,” explains Rudolf Vogl, General Manager at Koenig & Bauer.

The 13 new Vertical Lift Modules were erected where the two old small parts warehouses used to be. One of the old warehouses was dismantled in December 2019 to provide space for the installation of the first Vertical Lift Modules.

“Decisive for the order placement was also the capacity of SSI SCHAEFER to act immediately. Already in the first construction stage, back in 2019, four Vertical Lift Modules were installed. This was particularly important because the process of filling the lifts had to go hand in hand with dismantling the existing system,” explains Ernst Gram, Head of Order Center/Logistics at Koenig & Bauer.

Afterwards, the material stored in the second small parts warehouse will be moved to the new SSI LOGIMAT machines so that the warehouse can be dismantled to make room for the remaining nine Vertical Lift Modules.

“In personal consulting and one-to-one talks as well as with optimization suggestions for the existing vertical solution, we were able offer Koenig & Bauer a customized solution,” resumes Benjamin Mayr, Sales Dynamic Systems at SSI SCHAEFER.

Successful cooperation: (from left to right) Peter Wukitsevits, Area Sales Manager at SSI Schaefer and Ing. Rudolf Vogl, General Manager at Koenig & Bauer.